Производитель турбокомпрессоров BorgWarner

Производитель турбокомпрессоров BorgWarner – имя, которое вызывает уважение в отрасли, и не зря. Часто, при обсуждении турбокомпрессоров, люди сразу концентрируются на брендах, но редко задумываются о том, что за этими брендами стоит – о технологиях, опыте, и, конечно, о производителях. Именно производители и формируют рынок, диктуют тренды и определяют качество продукции. Мне кажется, многие недооценивают важность глубокого понимания процессов производства, контроля качества и даже поставки комплектующих. Я вот часто сталкиваюсь с ситуациями, когда великолепный дизайн и маркетинговая кампания бессильны перед некачественным исполнением. Вкратце – это о том, как на самом деле устроено производство и что нужно знать, чтобы не попасть впросак.

Миф о простоте: турбокомпрессор – это не просто 'крыльчатка'

Часто воспринимают турбокомпрессор как относительно простую деталь – 'крыльчатка', которая просто сжимает воздух. Это, конечно, упрощение до крайности. Реальность гораздо сложнее. Разработка и производство современного турбокомпрессора – это комплексный инженерный процесс, включающий в себя множество этапов: от проектирования и моделирования до точной обработки деталей, сборки, тестирования и, конечно, контроля качества. И этот контроль качества – это не просто визуальный осмотр. Это сложные испытания на прочность, термостойкость, устойчивость к вибрациям и другие факторы, определяющие долговечность и надежность устройства. Именно здесь, на этапе производства, проявляется истинный уровень компании.

Вспомните, например, проблему теплового расширения материалов при высоких температурах. Обычный турбокомпрессор, изготовленный из некачественного сплава, просто 'развалится' при высоких нагрузках. Точные расчеты, использование специальных материалов, сложные системы охлаждения – все это необходимо для обеспечения надежной работы. А вот что часто недооценивают – это важность точности изготовления каждой детали. Небольшая погрешность в геометрии крыльчатки может привести к потере мощности и увеличению износа. Это как с часами – даже микроскопическая неточность в механизме может испортить всю работу.

Проблемы с поставками и контролем качества

Я работал с разными производителями, и видел множество примеров, когда низкое качество комплектующих приводило к проблемам с готовым продуктом. Особенно это актуально в условиях нестабильной логистики и перебоев с поставками. Даже если производитель сам использует высококачественные материалы и оборудование, некачественный компонент, попавший в производственный процесс, может 'зацепить' всю партию. Это требует очень тщательной системы контроля качества и, конечно, налаженных связей с надежными поставщиками. Мы однажды столкнулись с проблемой – поставщик крыльчаток начал использовать более дешевый сплав, что привело к значительному снижению производительности и быстрому износу турбокомпрессоров. Потери были огромные, а репутация компании пострадала.

Опыт работы с BorgWarner и его альтернативы

BorgWarner – это, безусловно, лидер в своей области. Их турбокомпрессоры отличаются высоким качеством, надежностью и производительностью. Однако, их продукция стоит недешево, и не всегда оправдывает свою цену. Кроме того, не всегда можно найти запчасти для старых моделей. В этой связи, стоит рассмотреть альтернативных производителей. Например, Garrett, Holset, KRR. У каждого производителя свои сильные и слабые стороны. Выбор зависит от конкретных требований к автомобилю, бюджета и ожидаемой производительности.

Стоит обратить внимание на BorgWarner, если требуется максимальная надежность и долговечность, особенно в тяжелых условиях эксплуатации. Но если важна цена и доступность запчастей, то стоит рассмотреть альтернативы. Кстати, в последние годы наблюдается тенденция к увеличению доли турбокомпрессоров с изменяемой геометрией крыльчатки (VGT). Это позволяет оптимизировать работу турбины в широком диапазоне оборотов, что приводит к улучшению топливной экономичности и динамических характеристик автомобиля.

Реальные кейсы: проблемы и решения

Помню один случай, когда нам пришлось разбираться с проблемой перегрева турбокомпрессора на автомобиле повышенной мощности. При первичном осмотре ничего подозрительного не обнаружилось. Но после более детального анализа выяснилось, что причиной перегрева была неисправность системы охлаждения масла, вызванная некачественным термостатом. Мы заменили термостат на оригинальный компонент, и проблема была решена. Это показывает, насколько важно не ограничиваться поверхностным осмотром, а проводить комплексную диагностику, чтобы выявить скрытые проблемы. Иногда, самое простое решение – это правильный выбор запчасти.

Еще один интересный случай – это модернизация турбокомпрессора для повышения мощности двигателя. Мы заменили стандартную крыльчатку на более производительную, что позволило увеличить максимальное давление наддува. Однако, для этого пришлось изменить систему управления двигателем и установить более мощный интеркулер. Это был довольно сложный проект, но в результате мы добились значительного увеличения мощности и улучшили динамические характеристики автомобиля.

Будущее турбокомпрессоров: новые технологии и материалы

Сейчас активно разрабатываются новые технологии и материалы для турбокомпрессоров. Например, разрабатываются турбокомпрессоры с использованием новых сплавов, которые обладают повышенной термостойкостью и прочностью. Также, активно внедряются новые методы обработки деталей, которые позволяют повысить точность изготовления и снизить вес турбокомпрессора. И, конечно, не стоит забывать о развитии системы управления турбокомпрессором. Современные системы управления позволяют оптимизировать работу турбины в режиме реального времени, что приводит к улучшению топливной экономичности и динамических характеристик.

Производитель турбокомпрессоров BorgWarner, как и другие лидеры отрасли, активно инвестирует в разработку новых технологий и материалов. И, безусловно, в будущем мы увидим еще более эффективные и надежные турбокомпрессоры.

В заключение

Рынок турбокомпрессоров – это сложная и динамичная отрасль, требующая глубоких знаний и опыта. Важно не только выбирать качественный продукт, но и понимать принципы его работы, знать о возможных проблемах и уметь их решать. Именно это и отличает профессионала от любителя. Надеюсь, эта небольшая заметка была полезной.

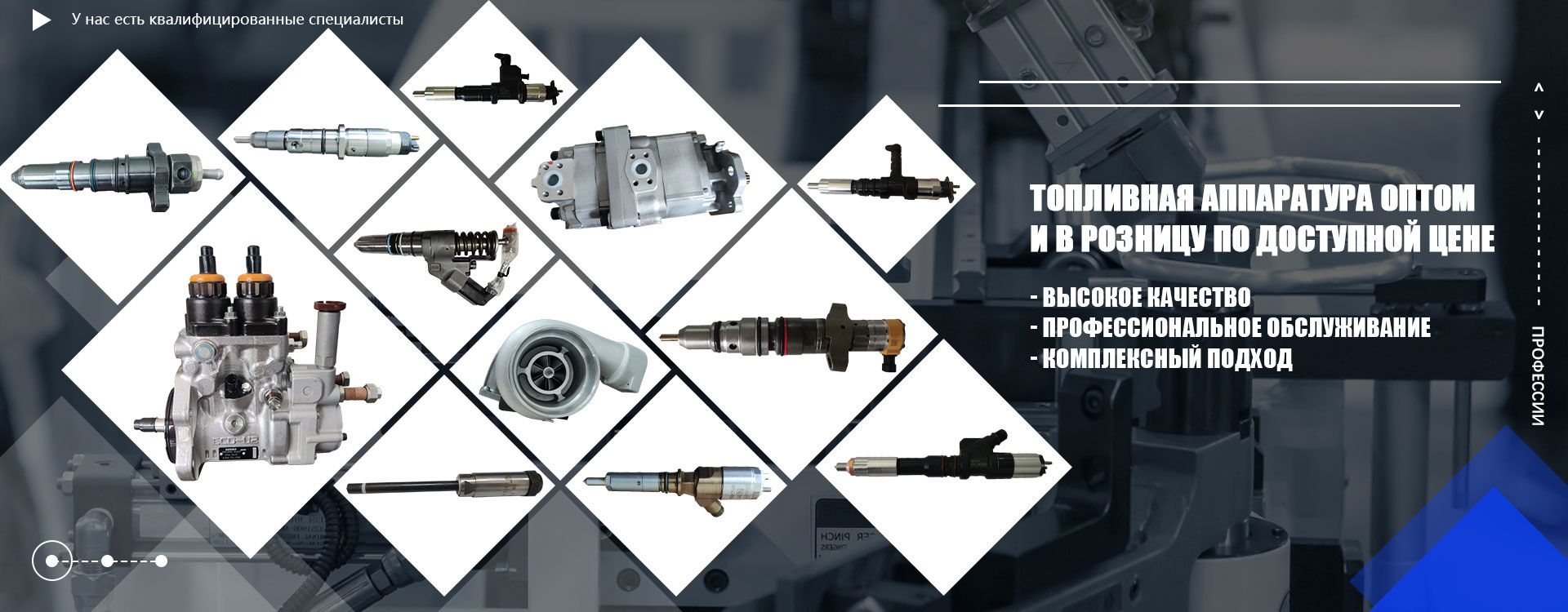

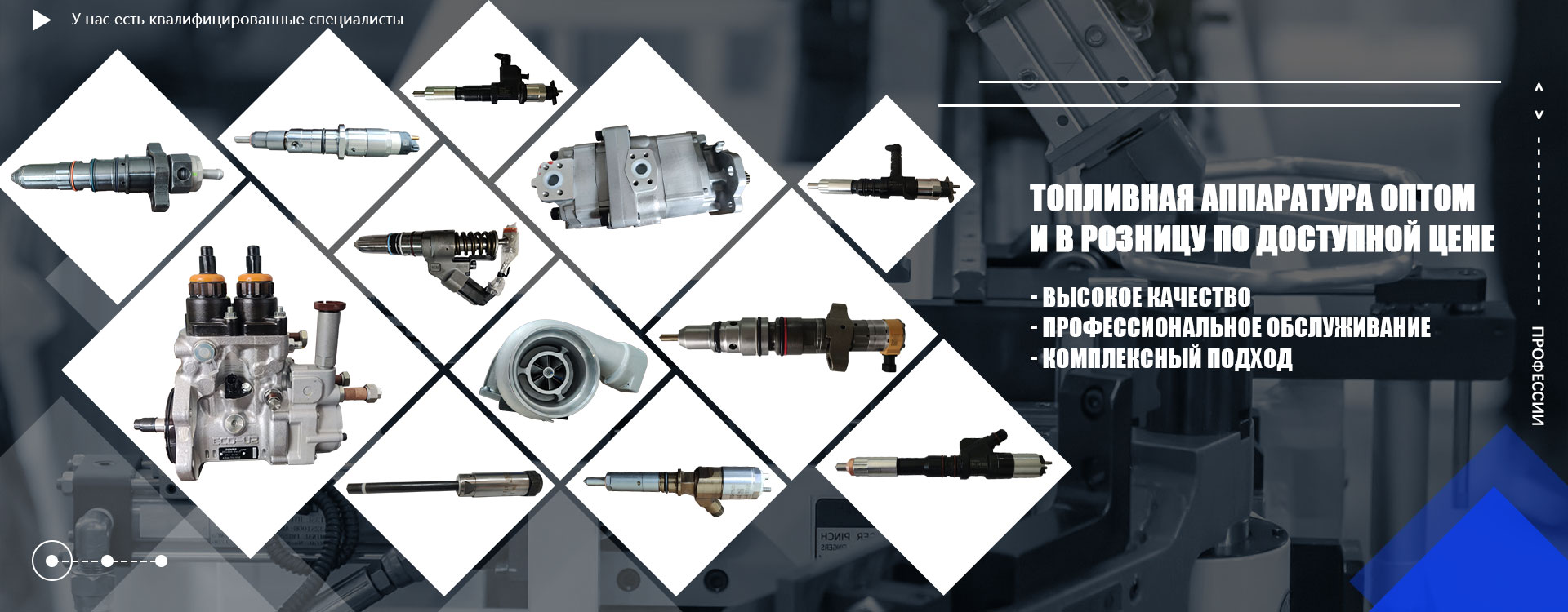

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Форсунка топливная 612630090012, 0445120389 WP12 WP13 Оригинал

Форсунка топливная 612630090012, 0445120389 WP12 WP13 Оригинал -

Топливная форсунка Caterpillar 208-9160, 317-5278

Топливная форсунка Caterpillar 208-9160, 317-5278 -

Рампа топливная 0445226050 FAW CA6DL2 ЕВРО 3, 4, в сборе с датчиком

Рампа топливная 0445226050 FAW CA6DL2 ЕВРО 3, 4, в сборе с датчиком -

Форсунка Isuzu 095000-5501, 8973675522 для ДВС 4HL1, 6HL1

Форсунка Isuzu 095000-5501, 8973675522 для ДВС 4HL1, 6HL1 -

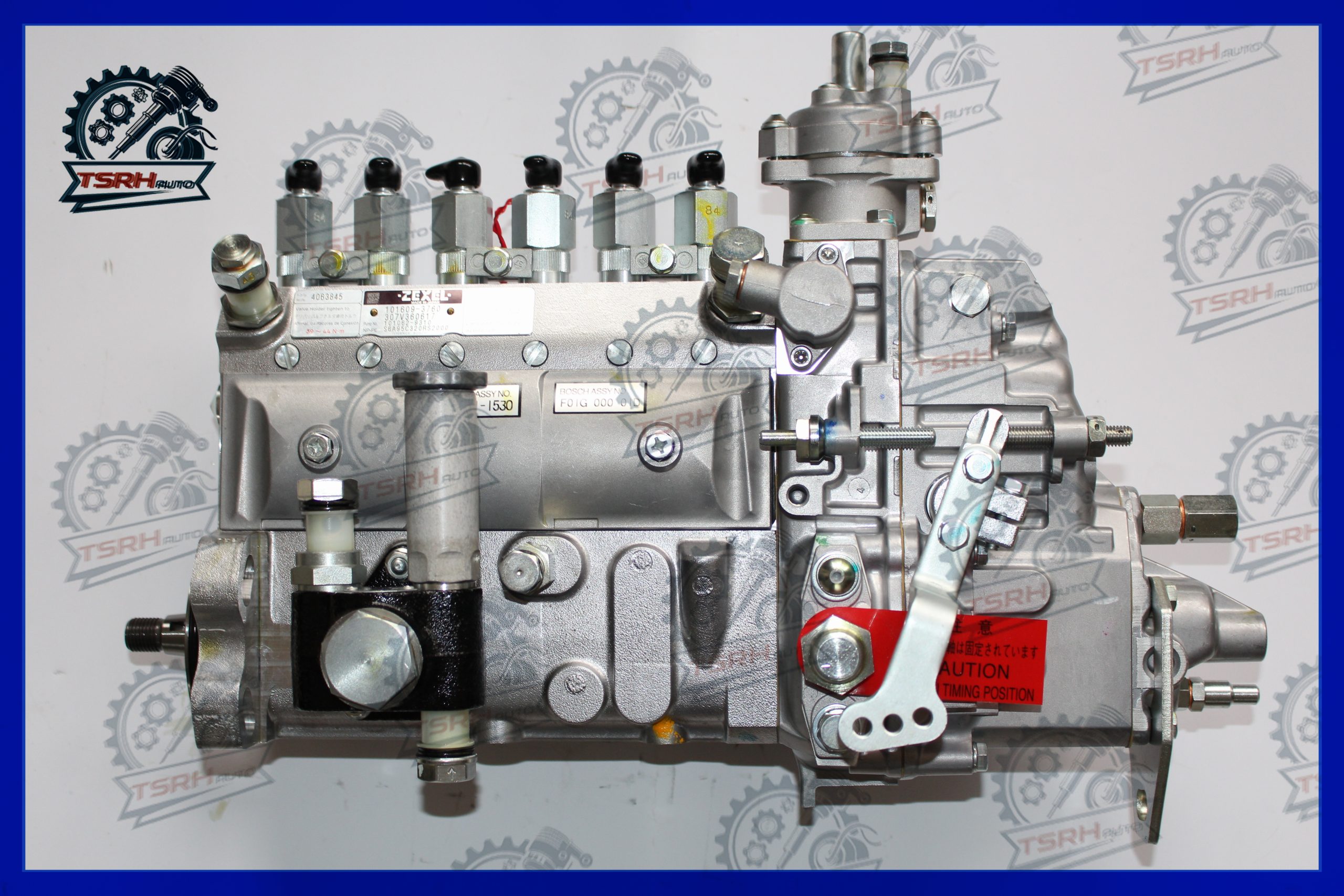

ТНВД 101609-3750, 4063845 Zexel Оригинал

ТНВД 101609-3750, 4063845 Zexel Оригинал -

Форсунка 1112010-M10-0000 Faw CA6DM2

Форсунка 1112010-M10-0000 Faw CA6DM2 -

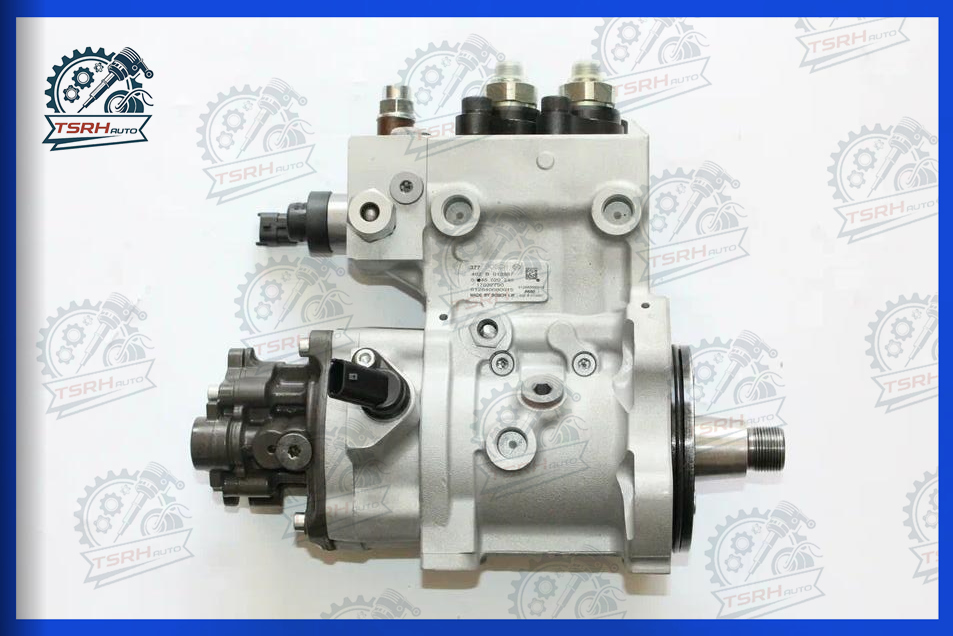

ТНВД Шанкси Евро 4 WP10 Bosch 0445020240, 612640080015

ТНВД Шанкси Евро 4 WP10 Bosch 0445020240, 612640080015 -

Форсунка Хино J08E, 095000-5270, 095000-5274, 23670-E0250, 23670-E0251

Форсунка Хино J08E, 095000-5270, 095000-5274, 23670-E0250, 23670-E0251 -

Форсунка Komatsu 6156-11-3300, 6156-11-3310, SA6D125E-3

Форсунка Komatsu 6156-11-3300, 6156-11-3310, SA6D125E-3 -

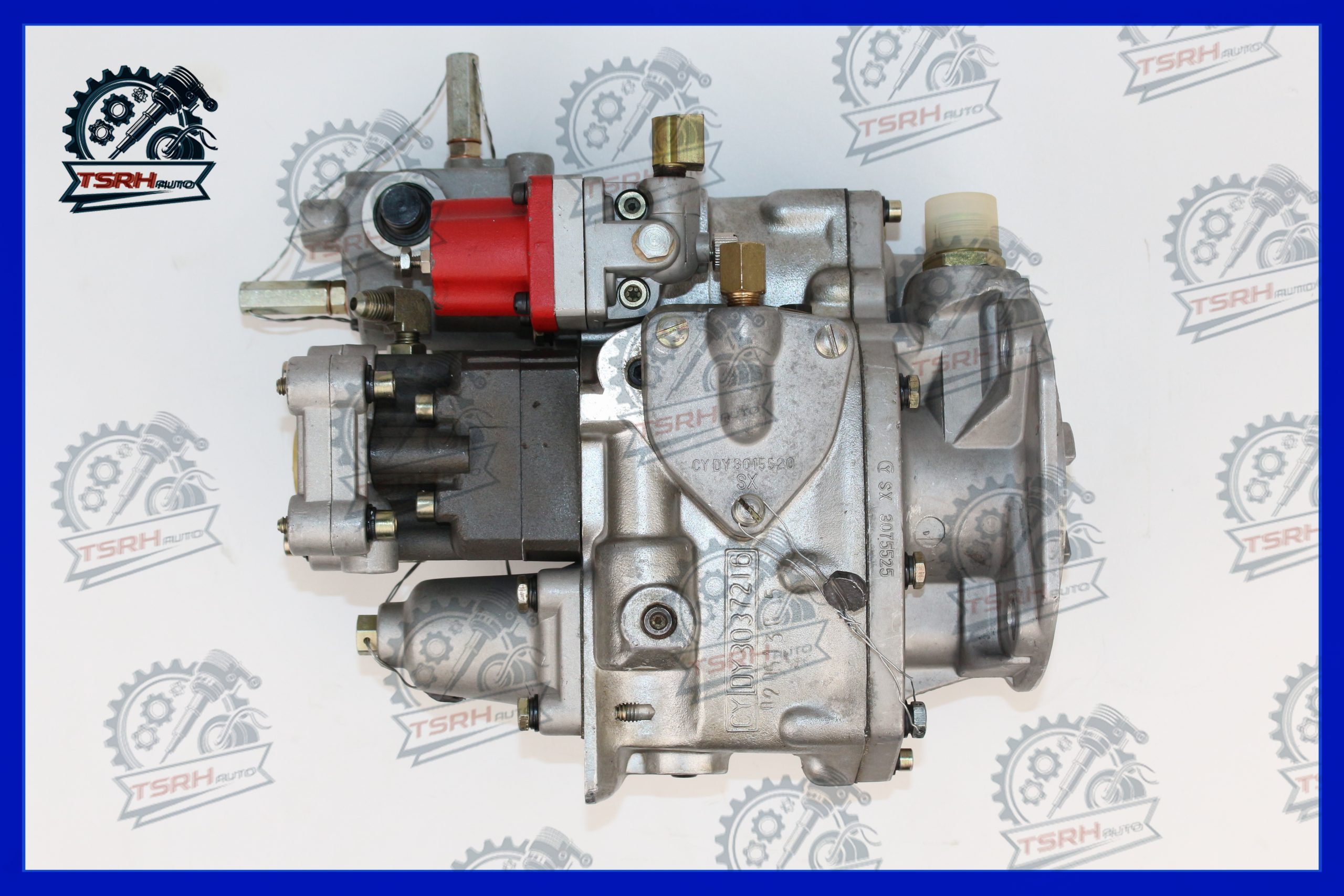

Топливный насос 4076956 Cummins Евро 3 Оригинал

Топливный насос 4076956 Cummins Евро 3 Оригинал -

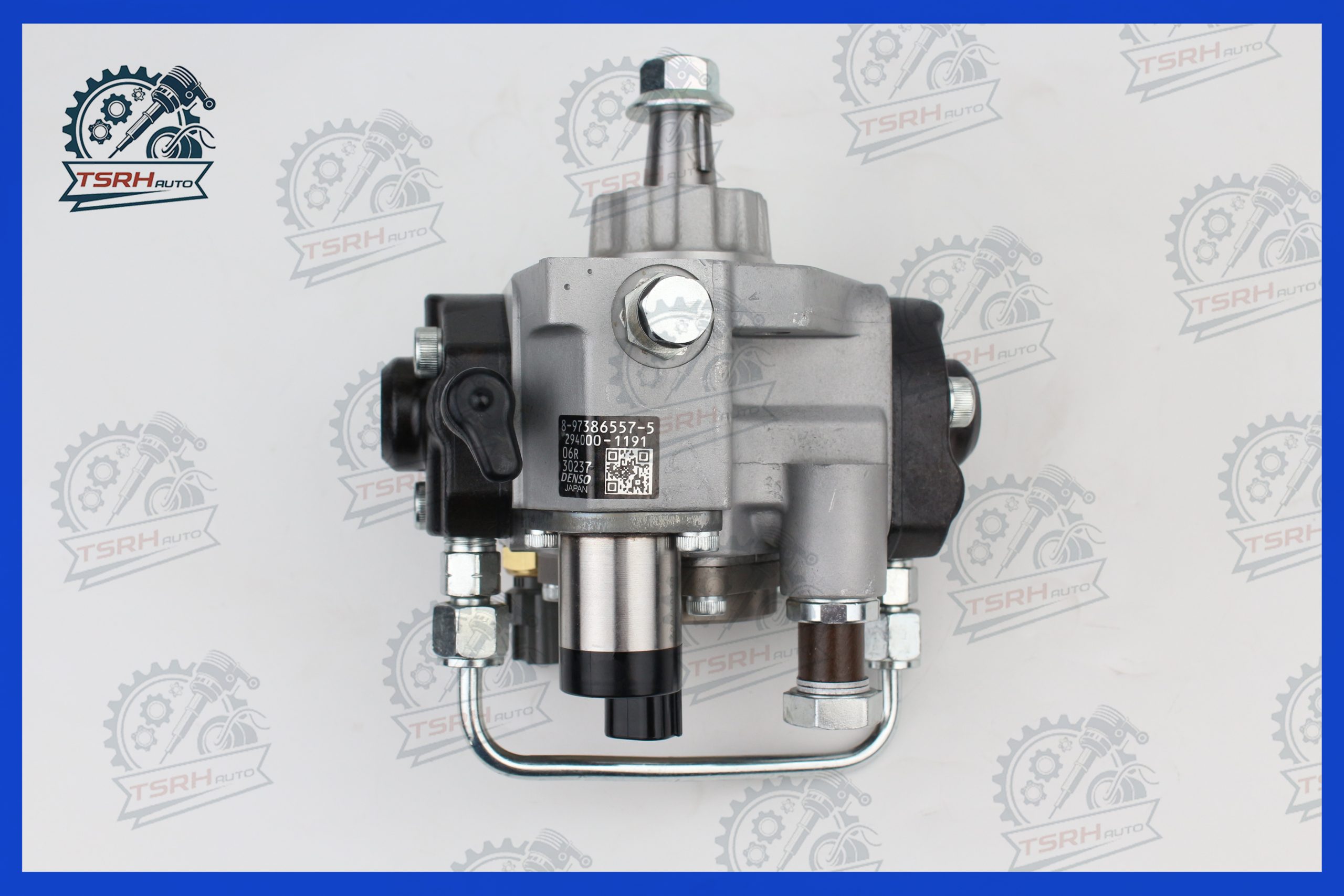

Топливный насос Isuzu 4HK1 8973865570 294000-1190

Топливный насос Isuzu 4HK1 8973865570 294000-1190 -

Форсунка Deutz 0432193450, 02113547, 2113547

Форсунка Deutz 0432193450, 02113547, 2113547

Связанный поиск

Связанный поиск- Поставщики реек и шестерен

- Производитель топливного насоса f00bc00120

- Поставщики топливных форсунок 612630090012

- Поставщики топливных насосов 294000-0059

- Поставщики муфт F00RJ02543

- Производители турбин Caterpillar

- Форсунка 095000-5517

- Цена турбокомпрессора BorgWarner в Китае

- Цена турбокомпрессора Vickers

- Топливный насос 317-8021