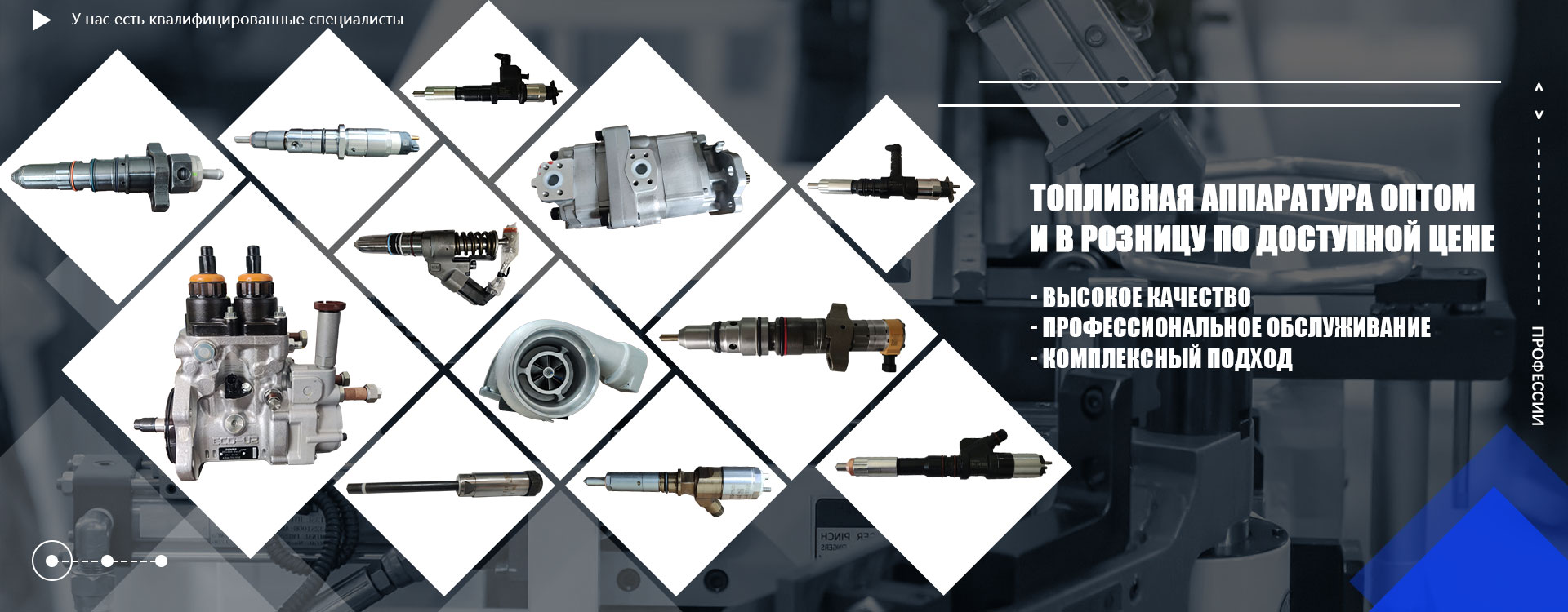

Завод по производству форсунок

Говорят, сейчас востребованы высокоточные детали, особенно в сфере двигателестроения. И действительно, спрос на форсунки растет, но понимание всего процесса производства часто оказывается поверхностным. Многие считают, что это просто сборка готовых компонентов. А это далеко не так. На самом деле, это сложная инженерная задача, требующая глубокого понимания материалов, технологий обработки и контроля качества. Я не буду углубляться в детали каждой конкретной модели, но постараюсь поделиться своими наблюдениями, ошибками и, надеюсь, полезными моментами из практического опыта работы в этой области.

От идеи до готового изделия: ключевые этапы

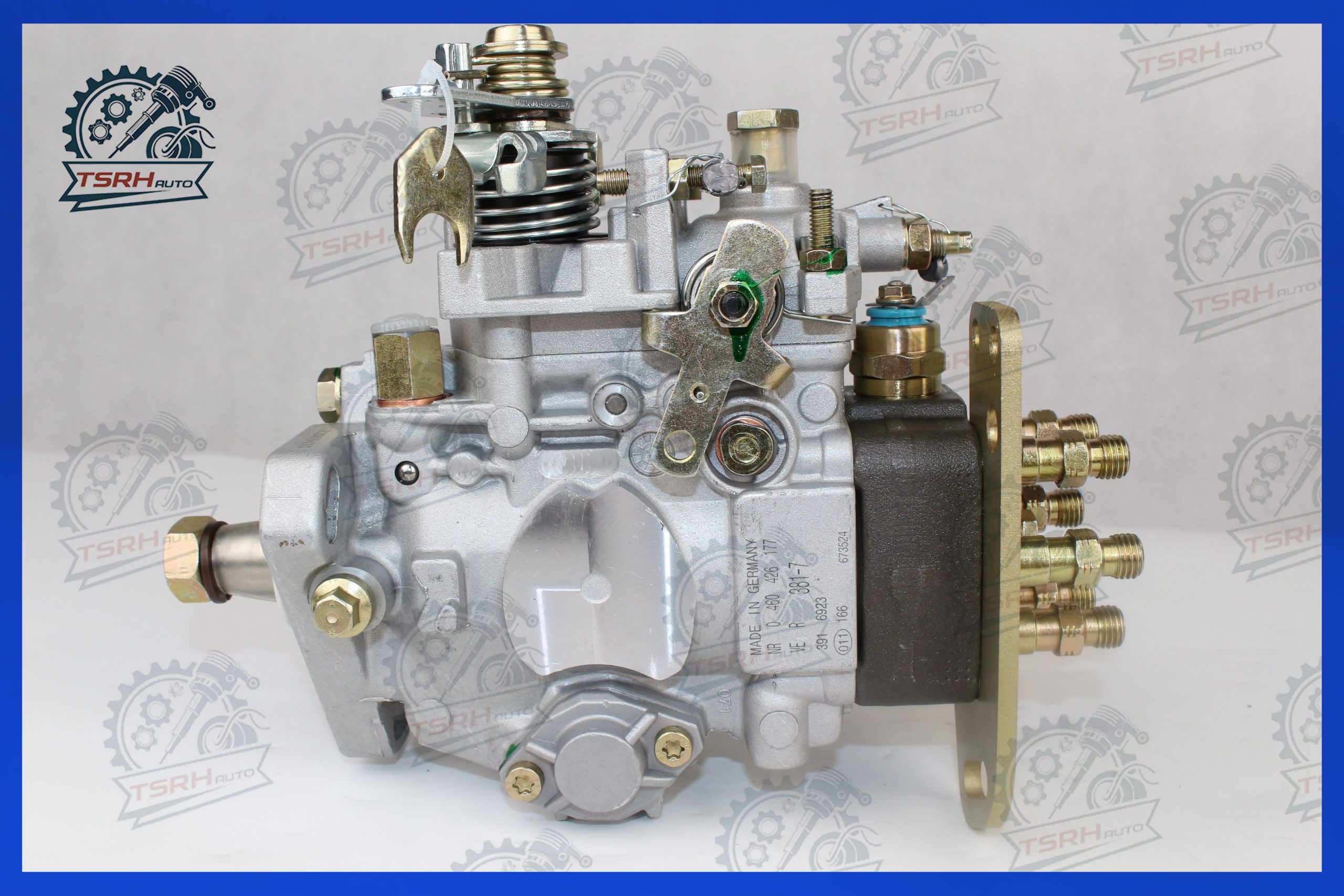

Первый этап, конечно, – это проектирование. Здесь важно учитывать не только характеристики форсунки, но и требования к ее долговечности, устойчивости к агрессивным средам, а также экономическую целесообразность. Современные форсунки – это не просто металлические детали. В их конструкции используются сложные сплавы, керамика, композитные материалы. Конструкторская документация – это фундамент всего последующего производства, от которой зависит конечный результат. Часто возникают вопросы, связанные с выбором оптимального материала для каждой детали – тут уже нужны глубокие знания и опыт.

Затем идет подготовка производственной линии. Здесь критически важна точность оборудования и квалификация персонала. Современные заводы используют различное оборудование: от фрезерных и токарных станков с ЧПУ до специализированных машин для обработки керамики и нанесения покрытий. Автоматизация, безусловно, повышает производительность и снижает вероятность ошибок, но требует значительных инвестиций и постоянного обслуживания. Мы однажды столкнулись с проблемой – автоматический контроль размеров выдавал много ложных срабатываний. Оказалось, дело было в загрязнении оптических датчиков. Казалось бы, мелочь, но затормозило всю линию на несколько дней.

Основные технологические процессы

Самый важный процесс – это, конечно, механическая обработка. Точность обработки – это ключевой фактор, определяющий качество форсунки. Небольшие отклонения в размерах могут привести к серьезным последствиям – снижению эффективности впрыска топлива, увеличению выбросов, даже к поломке двигателя. Мы используем как традиционные методы обработки, так и современные технологии, такие как электроэрозионная обработка. Она позволяет получать детали сложной формы с высокой точностью и минимальными тепловыми воздействиями.

Обработка различных материалов

Работа с различными материалами – это отдельная задача. Например, обработка ножек форсунки из высокопрочных сплавов требует использования специальных охлаждающих жидкостей и режимов резания. Обработка керамических деталей – это вообще отдельная история, требующая специального оборудования и навыков. Керамика очень хрупкая, поэтому при обработке необходимо соблюдать особую осторожность. Помню один случай, когда случайно сломали несколько деталей при простом демонтаже из пресс-формы – очень дорогостоящая ошибка.

Поверхностная обработка и нанесение покрытий

После механической обработки форсунка подвергается поверхностной обработке: полировке, шлифовке, нанесению защитных покрытий. Покрытия могут быть различных видов: хромирование, никелирование, титанирование. Они повышают износостойкость, коррозионную стойкость и улучшают внешний вид изделия. Хромирование, например, широко используется для улучшения свойств электродов, которые находятся в зоне высоких температур и электрохимической коррозии.

Иногда сталкиваемся с проблемами адгезии покрытий. Если покрытие плохо прилипает к металлу, то оно быстро отслаивается, что приводит к ухудшению свойств форсунки. Для решения этой проблемы необходимо правильно подготовить поверхность перед нанесением покрытия, а также использовать качественные адгезионные грунтовки. Здесь опыт и знание химии очень важны.

Контроль качества и испытания

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства проводятся проверки, чтобы выявить и устранить возможные дефекты. Используются различные методы контроля: визуальный осмотр, измерение размеров, проверка механических свойств, гидравлические испытания. Мы используем современные измерительные приборы, такие как координатно-измерительные машины (КИМ) и профилометры, чтобы обеспечить максимальную точность контроля.

Особое внимание уделяется испытаниям готовых форсунок. Они должны соответствовать строгим требованиям по производительности, экономичности и надежности. Испытания проводятся в лабораторных условиях на специализированных стендах, которые имитируют реальные условия эксплуатации. Помню, как однажды обнаружили дефект у партии форсунок, который был незаметен при визуальном осмотре. При гидравлических испытаниях они начали пропускать топливо – пришлось срочно отозвать всю партию.

Проблемы и перспективы

В последнее время все большее значение приобретают вопросы экологической безопасности и снижения выбросов вредных веществ. Это требует разработки новых технологий производства форсунок, которые позволяют повысить эффективность впрыска топлива и снизить выбросы. Кроме того, растет спрос на форсунки, которые могут работать с различными видами топлива: бензин, дизель, газ.

Мы постоянно работаем над улучшением наших производственных процессов, внедряем новые технологии и повышаем квалификацию персонала. Например, сейчас активно изучаем возможности использования аддитивных технологий (3D-печати) для изготовления сложных деталей. Это позволит сократить время производства, снизить затраты и повысить точность изготовления.

Группа компаний ?TSRH AUTO? уже 18 лет работает на рынке топливных систем, и за это время мы накопили большой опыт в производстве и поставке форсунок. Мы постоянно совершенствуем свои технологии и стремимся предложить нашим клиентам самые современные и надежные решения. Наш опыт, подтвержденный более 5000 положительных отзывов из разных городов России, позволяет нам уверенно смотреть в будущее.

В заключение

Производство форсунок – это непростая задача, требующая глубоких знаний и опыта. Но при правильном подходе и использовании современных технологий можно добиться высоких результатов. Главное – не бояться экспериментировать, учиться на своих ошибках и постоянно совершенствоваться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Форсунка 095000-7170, 095000-7171, 095000-7172, 23670-E0370

Форсунка 095000-7170, 095000-7171, 095000-7172, 23670-E0370 -

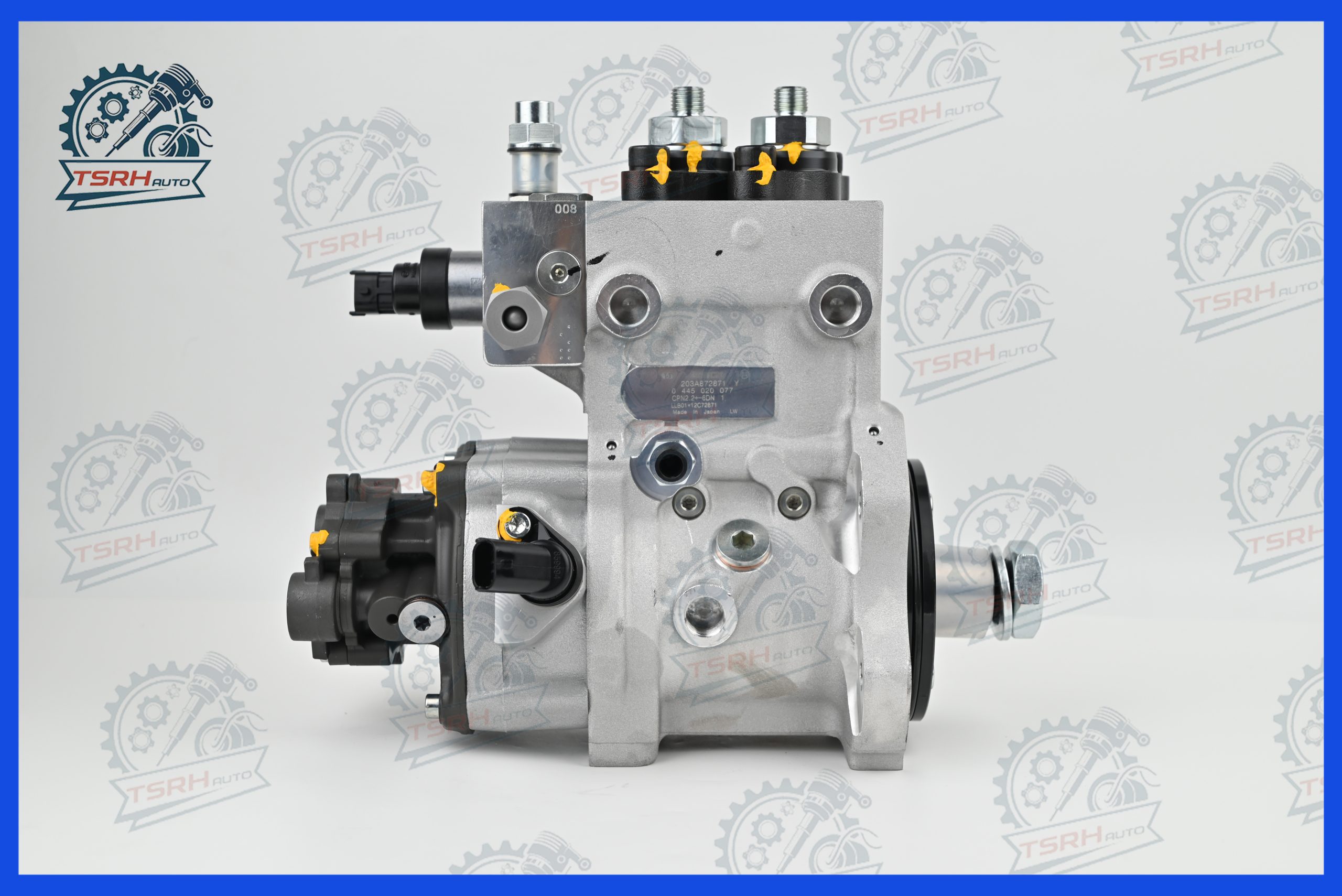

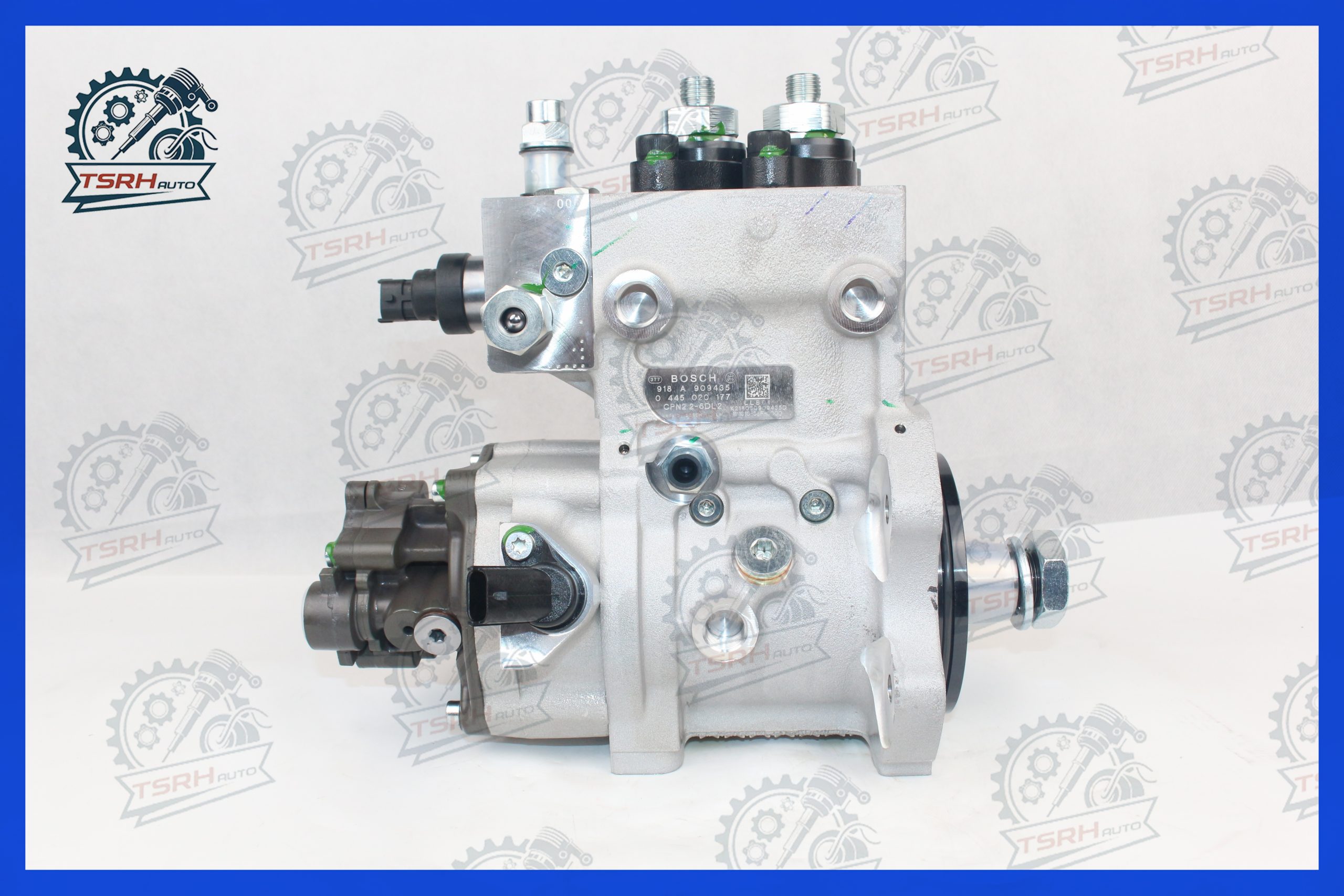

ТНВД HOWO T5G / MAN 0445020201, 805011167 Оригинал

ТНВД HOWO T5G / MAN 0445020201, 805011167 Оригинал -

Топливный насос 3080521 KTA38 KTA50 Cummins Оригинал

Топливный насос 3080521 KTA38 KTA50 Cummins Оригинал -

Форсунка топливная 0445120074, 0445120139 04902525, 20795263

Форсунка топливная 0445120074, 0445120139 04902525, 20795263 -

Форсунка 6252-11-3100 SAA6D125E Оригинал

Форсунка 6252-11-3100 SAA6D125E Оригинал -

Форсунка Bosch 0445120157, 504255185

Форсунка Bosch 0445120157, 504255185 -

Форсунка 4W-7018 Caterpillar CAT 3406, 3408

Форсунка 4W-7018 Caterpillar CAT 3406, 3408 -

Топливная форсунка 0445120266, 0445120127 Shaanxi Shacman F3000 WP12

Топливная форсунка 0445120266, 0445120127 Shaanxi Shacman F3000 WP12 -

Форсунка топливная 5263308, 0445120236, 6745-11-3101

Форсунка топливная 5263308, 0445120236, 6745-11-3101 -

Форсунка Caterpillar (Cat) 170-5187, 0R-4124

Форсунка Caterpillar (Cat) 170-5187, 0R-4124 -

Форсунка Toyota 1VD-FTV LX570 095000-9780, 195000-1100 Оригинал

Форсунка Toyota 1VD-FTV LX570 095000-9780, 195000-1100 Оригинал -

Форсунка XCMG QY-25(30) Denso 095000-6790/095000-6791

Форсунка XCMG QY-25(30) Denso 095000-6790/095000-6791