Завод по производству турбокомпрессоров Perkins

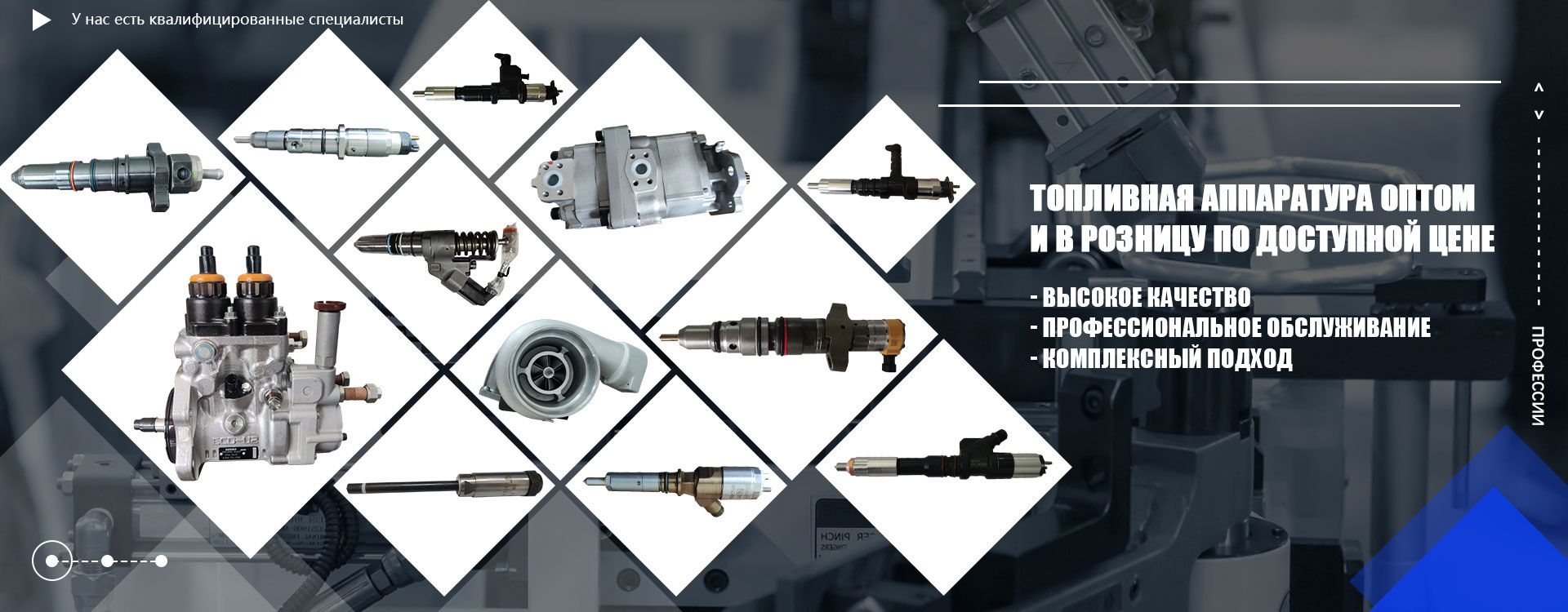

Турбокомпрессоры – это, казалось бы, хорошо изученная тема. Но когда дело доходит до их производства, особенно в условиях российского рынка, возникают совершенно неожиданные сложности. Многие считают, что это просто сборка готовых узлов, но это далеко не так. Реальность гораздо сложнее, и вот почему. Я уже более десяти лет работаю в этой сфере, и могу с уверенностью сказать, что эффективное производство турбокомпрессоров требует комплексного подхода, а не просто следования чертежам.

Основные этапы и ключевые проблемы

Итак, с чего начинается производство турбокомпрессоров? Обычно это проектирование, выбор материалов, изготовление деталей (которые могут включать в себя сложную обработку металлов, работу с композитными материалами и т.д.), сборка, испытания и контроль качества. Звучит просто, но каждая из этих стадий – это отдельная головная боль. Например, выбор материала для крыльчатки – это компромисс между прочностью, весом и стоимостью. Оптимизация геометрии лопастей для максимальной эффективности при минимальном сопротивлении… Это постоянный поиск баланса.

Часто возникают проблемы с поставками комплектующих. В последние годы это стало особенно заметно. Задержки, рост цен, поиск альтернативных поставщиков – это постоянная рутина. И даже если удается найти подходящего поставщика, нужно убедиться в его надежности и соответствии требованиям качества. Мы неоднократно сталкивались с ситуациями, когда на этапе испытаний выявлялись дефекты, которые могли быть обнаружены уже на этапе производства. Это, конечно, влечет за собой дополнительные затраты и задержки.

Проблемы с точностью обработки

Особое внимание уделяю точности обработки. Турбокомпрессоры – это высокоточные устройства, и даже незначительные отклонения в размерах деталей могут привести к серьезным последствиям. Например, неточность в геометрии крыльчатки может снизить эффективность компрессора и увеличить его энергопотребление. В нашем случае, для поддержания необходимой точности мы используем современные станки с числовым программным управлением (ЧПУ) и регулярно проводим калибровку оборудования. Это, безусловно, повышает себестоимость продукции, но позволяет избежать серьезных проблем в будущем.

Опыт работы с различными типами турбокомпрессоров

За годы работы мы накопили опыт в производстве турбокомпрессоров различных типов: для легковых автомобилей, грузовиков, автобусов, а также для промышленных двигателей. Каждый тип имеет свои особенности и требования. Например, для легковых автомобилей важна компактность и малый вес, а для грузовиков – высокая надежность и устойчивость к высоким нагрузкам. Мы успешно реализовали проекты по производству турбокомпрессоров для двигателей внутреннего сгорания, электрических двигателей, а также для газовых турбин.

Один из интересных проектов был связан с разработкой и производством турбокомпрессора для двигателя, работающего на альтернативном топливе. Это потребовало использования новых материалов и технологий, а также адаптации существующего оборудования. Но благодаря слаженной работе команды и грамотному подходу к решению проблем, мы успешно справились с задачей. Это пример того, что в сфере производства турбокомпрессоров всегда есть место для инноваций и новых решений.

Оптимизация производственных процессов

Мы постоянно работаем над оптимизацией производственных процессов, чтобы повысить эффективность и снизить затраты. Внедрение современных технологий, автоматизация рутинных операций, оптимизация логистики – это лишь некоторые из мер, которые мы предпринимаем. Например, мы внедрили систему управления производством (MES), которая позволяет отслеживать все этапы производства в режиме реального времени и оперативно реагировать на возникающие проблемы. Это позволяет нам сократить время производства и повысить качество продукции.

Качество и контроль на всех этапах

Вопрос качества – это краеугольный камень нашего производства турбокомпрессоров. Мы используем только высококачественные материалы и комплектующие от проверенных поставщиков. На каждом этапе производства проводится контроль качества, начиная от входного контроля материалов и заканчивая контролем готовой продукции. Мы используем современные методы контроля, такие как неразрушающий контроль, ультразвуковой контроль и термический анализ.

Наши производственные процессы соответствуют международным стандартам качества, включая ISO 9001. Мы также проводим регулярные аудиты своих производственных мощностей и процессов, чтобы убедиться в их соответствии требованиям безопасности и экологичности. Мы гордимся тем, что наши турбокомпрессоры отличаются высокой надежностью и долговечностью, что подтверждается положительными отзывами наших клиентов.

Реальный случай: проблема с алюминиевым сплавом

Недавно у нас возникла проблема с поставкой алюминиевого сплава, который мы использовали для изготовления корпуса турбокомпрессора. Сплав оказался некачественным, и это привело к образованию трещин и дефектов в готовых продуктах. Пришлось немедленно прекратить производство и провести тщательный анализ причин произошедшего. В итоге мы выявили, что поставщик использовал некачественное сырье и не соблюдал технологию производства сплава. Мы потребовали от поставщика возмещения убытков и отказались от дальнейшего сотрудничества. Это был болезненный опыт, но он научил нас быть более внимательными к выбору поставщиков и более тщательно контролировать качество поставляемых материалов. В Группе компаний ?TSRH AUTO? мы всегда уделяем особое внимание качеству и безопасности нашей продукции.

Перспективы развития

Мы видим большие перспективы для развития производства турбокомпрессоров в России. Рост спроса на автомобили и грузовики, развитие промышленного сектора, а также увеличение использования альтернативных источников энергии – все это создает благоприятные условия для развития нашего бизнеса. Мы планируем расширять производственные мощности, внедрять новые технологии и разрабатывать новые модели турбокомпрессоров. Мы уверены, что сможем удовлетворить растущие потребности рынка и укрепить свои позиции в качестве одного из ведущих производителей турбокомпрессоров в России.

Мы постоянно мониторим новые разработки в области производства турбокомпрессоров, в том числе в области использования искусственного интеллекта и машинного обучения для оптимизации производственных процессов и повышения качества продукции. Мы также активно сотрудничаем с ведущими научно-исследовательскими институтами и университетами, чтобы быть в курсе последних достижений науки и техники. В конечном счете, наша цель – создавать высококачественные и надежные турбокомпрессоры, которые будут служить нашим клиентам долгие годы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Форсунка Komatsu 6743-11-3320 PC300 Евро 2

Форсунка Komatsu 6743-11-3320 PC300 Евро 2 -

Форсунка 1112010-640-0000 FAW J6 CA6DL2

Форсунка 1112010-640-0000 FAW J6 CA6DL2 -

Форсунка Isuzu 6HK1 8-94392-862-4, 095000-0165, 095000-0166

Форсунка Isuzu 6HK1 8-94392-862-4, 095000-0165, 095000-0166 -

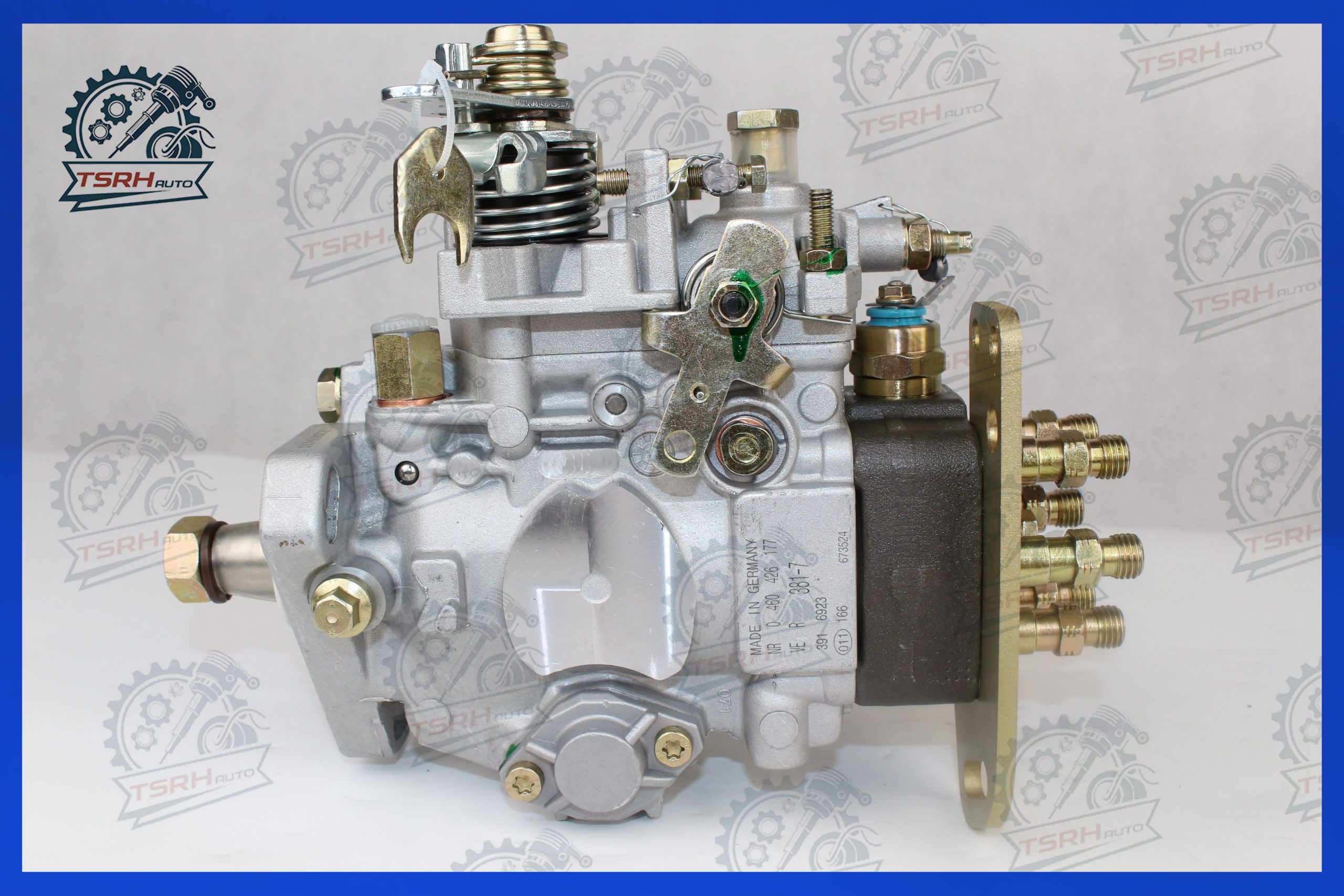

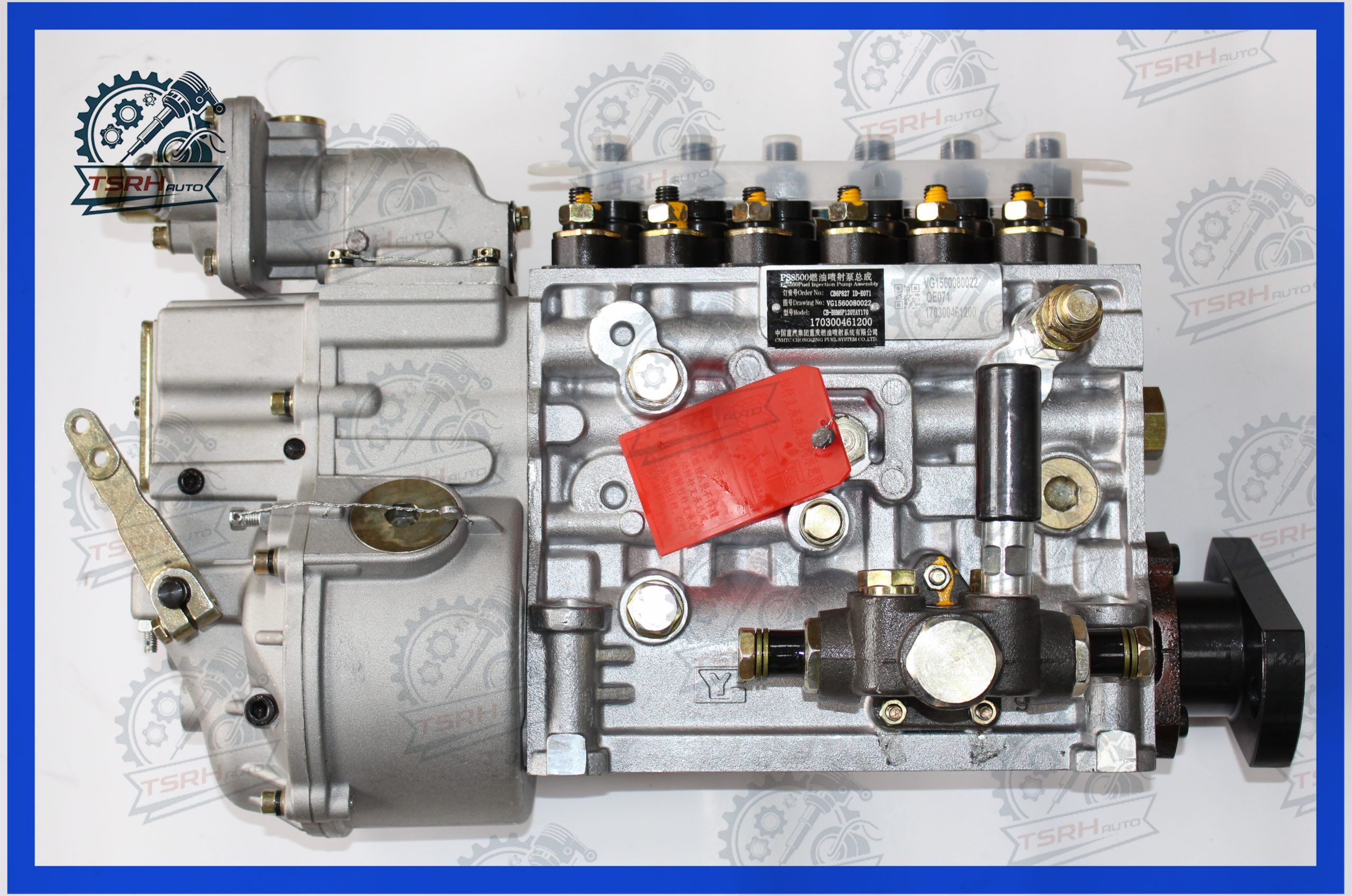

ТНВД WD615.69 VG1560080022, 336 л. с. Cnhtc

ТНВД WD615.69 VG1560080022, 336 л. с. Cnhtc -

Форсунка топливная 5263308, 0445120236, 6745-11-3101

Форсунка топливная 5263308, 0445120236, 6745-11-3101 -

Топливная форсунка 0445120328 Bosch

Топливная форсунка 0445120328 Bosch -

Форсунка Hyundai HD DCRI105550, 33800-45700, 095000-5550 Original

Форсунка Hyundai HD DCRI105550, 33800-45700, 095000-5550 Original -

Топливный насос 0445020023 51.11103-7678 MAN TGA Оригинал

Топливный насос 0445020023 51.11103-7678 MAN TGA Оригинал -

Рампа топливная Cummins L QSL ISLe ЕВРО-3 0445226025, 3963815

Рампа топливная Cummins L QSL ISLe ЕВРО-3 0445226025, 3963815 -

Форсунка Isuzu 1-15300436-3, 095000-6300; 6WG1, 6WF1

Форсунка Isuzu 1-15300436-3, 095000-6300; 6WG1, 6WF1 -

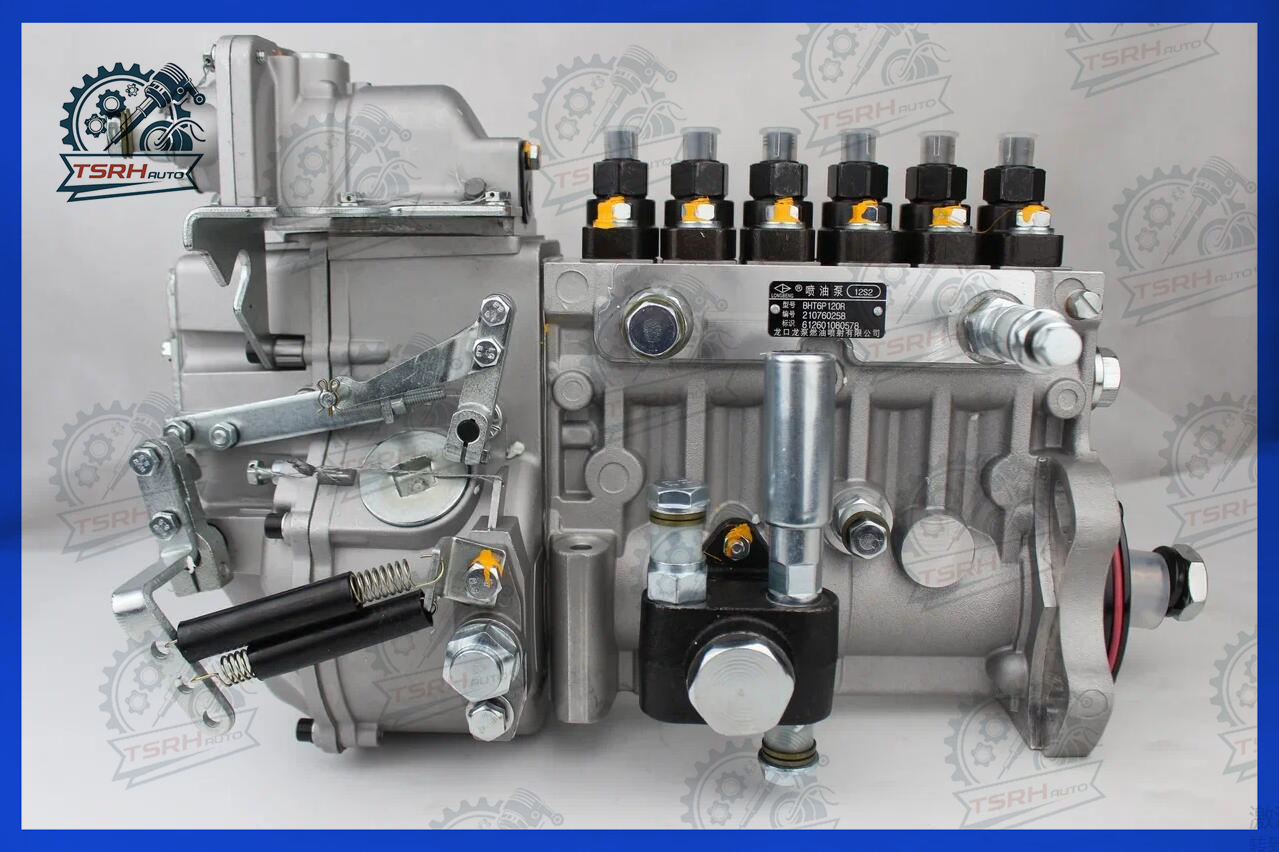

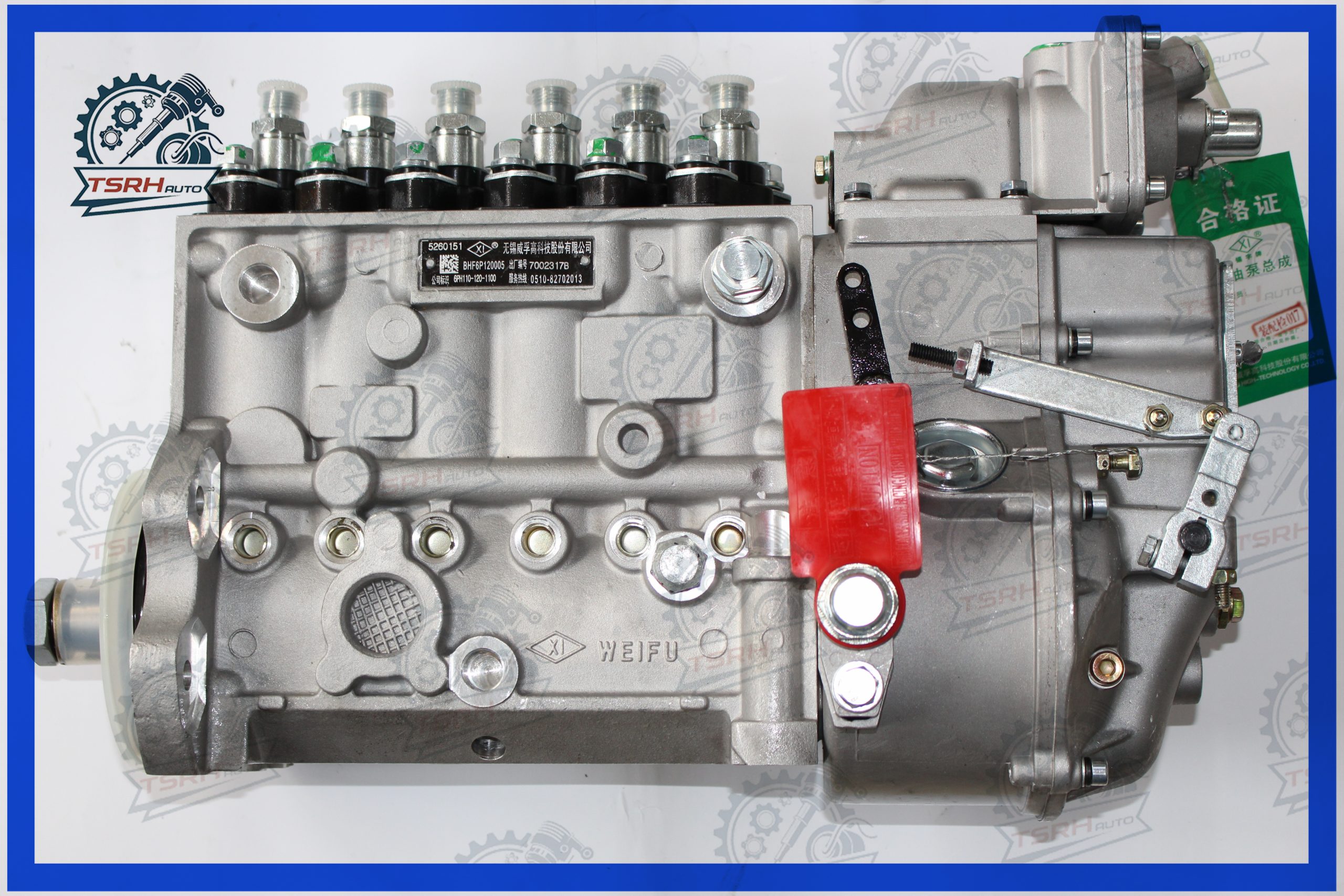

ТНВД Евро-2 Cummins 5260151 ISLE340

ТНВД Евро-2 Cummins 5260151 ISLE340 -

Форсунка 129-1351, 0R9943 CAT 3408C, 3412C

Форсунка 129-1351, 0R9943 CAT 3408C, 3412C

Связанный поиск

Связанный поиск- Завод по производству форсунок 4902827

- Производитель топливных форсунок 0445120415

- Цены на насосы

- Завод купит плунжерную пару для инжекторного насоса

- Поставщики топливных форсунок для двигателей

- Завод топливных форсунок 0445120067

- Производители инжекторов для тяжелых грузовиков

- Завод топливного насоса высокого давления ТНВД

- Производитель топливных насосов 6261-71-1110 в Китае

- Завод чтобы купить гидравлический насос давления