Завод по производству турбокомпрессоров BorgWarner

Все часто говорят о производстве турбокомпрессоров, о качестве, о надежности. Но мало кто задумывается о реальных трудностях, возникающих на каждом этапе – от проектирования до отладки. Многие воспринимают это как высокотехнологичный процесс, где главное – сложное математическое моделирование. Да, это важно, безусловно. Но без понимания физики процессов и опыта работы с материалами, даже самые точные расчеты могут привести к непредсказуемым результатам. Сегодня хочу поделиться некоторыми наблюдениями, основанными на многолетнем опыте работы в этой сфере.

Проблемы с тепловым режимом и “турбоямы”

Первая и, пожалуй, самая распространенная проблема – это 'турбоямы'. Ощущение задержки при нажатии на педаль газа, когда турбина еще не раскрутилась до оптимальной скорости, и двигатель ведет себя вяло. И это не только дискомфорт для водителя, но и снижение динамики автомобиля, а значит, и негативное влияние на продажи. Мы сталкивались с этим неоднократно, особенно при работе над компрессорами для автомобилей, работающих в условиях интенсивной эксплуатации – городские пробки, частые ускорения. Основная причина – недостаточное охлаждение газов, что приводит к снижению эффективности турбины и, как следствие, к “турбояму”. Сложнее всего найти оптимальный баланс между габаритами и теплоотводом. Например, одна из наших попыток использовать более компактный теплообменник привела к значительному увеличению температуры турбины и, как следствие, к ухудшению характеристик. Пришлось возвращаться к более громоздкой, но эффективной конструкции.

Но не только теплообменник играет роль. Важен и выбор материала. Мы экспериментировали с различными сплавами для лопаток турбины – титан, никелевые сплавы. Титан, безусловно, легче и устойчивее к коррозии, но его теплопроводность ниже, что снижает эффективность охлаждения. Никелевые сплавы обеспечивают лучшую теплопроводность, но они дороже и более подвержены деформации при высоких температурах. Решение, как всегда, – это компромисс. На практике, оптимальным оказывается сочетание различных материалов в разных частях турбины, с учетом их функционального назначения. Мы даже разрабатывали прототип с использованием керамических лопаток, но стоимость производства и сложность изготовления оказались слишком высокими для массового применения.

Решения: оптимизация геометрии и материалов

Один из подходов к решению проблемы 'турбояма' – оптимизация геометрии турбины. Увеличение диаметра входного и выходного отверстий, изменение формы лопаток, создание более сложной системы каналов для охлаждения – все это может улучшить распределение газов и снизить задержку при ускорении. В рамках проекта с автомобильным производителем мы внедрили изменения в геометрию турбины, которые позволили снизить 'турбоямы' на 15% и улучшить динамические характеристики автомобиля. При этом, важно учитывать влияние этих изменений на другие параметры турбины, такие как расход топлива и выбросы вредных веществ. Это требует комплексного подхода и использования современных методов моделирования.

Также важную роль играет правильный выбор смазочного материала. Качественное масло обеспечивает оптимальное скольжение между деталями турбины, снижает трение и предотвращает перегрев. Мы активно сотрудничаем с производителями смазочных материалов, чтобы подобрать оптимальный состав масла для наших турбокомпрессоров. Не стоит недооценивать значение фильтрации масла – загрязнение масла может привести к преждевременному износу турбины и снижению ее эффективности. Наши клиенты часто недооценивают необходимость регулярной замены масла и фильтров, что, в конечном итоге, приводит к проблемам.

Контроль качества на всех этапах производства

Качество – это не просто красивые слова. Это основа надежности и долговечности компрессоров. Мы используем современное оборудование для контроля качества на всех этапах производства – от входного контроля материалов до финальных испытаний готовых изделий. Важным этапом является контроль геометрии турбины – даже незначительные отклонения от заданных размеров могут привести к серьезным проблемам с производительностью и надежностью. Мы используем лазерные сканеры и координатно-измерительные машины для точного измерения геометрии турбины и контроля ее соответствия проектным данным.

Кроме того, мы проводим испытания турбин на стендах, имитирующих реальные условия эксплуатации автомобиля. Это позволяет выявить потенциальные проблемы и устранить их до того, как турбина попадет в автомобиль. В рамках одного из проектов мы обнаружили дефект в конструкции турбины, который мог привести к ее преждевременному выходу из строя. Благодаря своевременному выявлению дефекта, мы смогли предотвратить серьезные проблемы для клиента и сэкономить ему значительную сумму денег.

Вызовы: отслеживание партии и гарантийное обслуживание

Одна из сложных задач, с которой мы сталкиваемся – это отслеживание партии турбин. Важно знать, какие материалы использовались для изготовления конкретной турбины, какие испытания она прошла, и какие гарантийные условия на нее распространяются. Для решения этой задачи мы используем систему управления производством, которая позволяет отслеживать все этапы производства турбины и хранить всю необходимую информацию о ней.

Гарантийное обслуживание также является важной частью нашей работы. Мы стараемся максимально оперативно реагировать на претензии клиентов и устранять любые проблемы, возникающие с нашими турбокомпрессорами. Мы понимаем, что надежность турбины – это залог бесперебойной работы автомобиля и удовлетворенности клиента.

Работа с партнерами и логистика

Мы тесно сотрудничаем с различными компаниями – поставщиками материалов, производителями оборудования, логистическими компаниями. Важно иметь надежных партнеров, которые могут обеспечить нас качественными материалами, современным оборудованием и своевременной доставкой. Мы тщательно отбираем своих партнеров и поддерживаем с ними долгосрочные отношения.

Логистика также играет важную роль в нашей работе. Мы доставляем наши турбокомпрессоры по всей России и за рубеж. Мы используем различные способы доставки – автотранспорт, железнодорожный транспорт, авиационный транспорт. Важно выбрать оптимальный способ доставки, чтобы турбокомпрессоры были доставлены в целости и сохранности и в срок.

Мы ценим партнерство с ведущими логистическими компаниями и постоянно ищем способы оптимизировать логистические процессы, чтобы снизить затраты и сократить сроки доставки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Форсунка Bosch 0445120340, 837069405

Форсунка Bosch 0445120340, 837069405 -

Форсунка топливная Caterpillar C13 249-0713

Форсунка топливная Caterpillar C13 249-0713 -

Форсунка Hyundai / KIA 33800-84700

Форсунка Hyundai / KIA 33800-84700 -

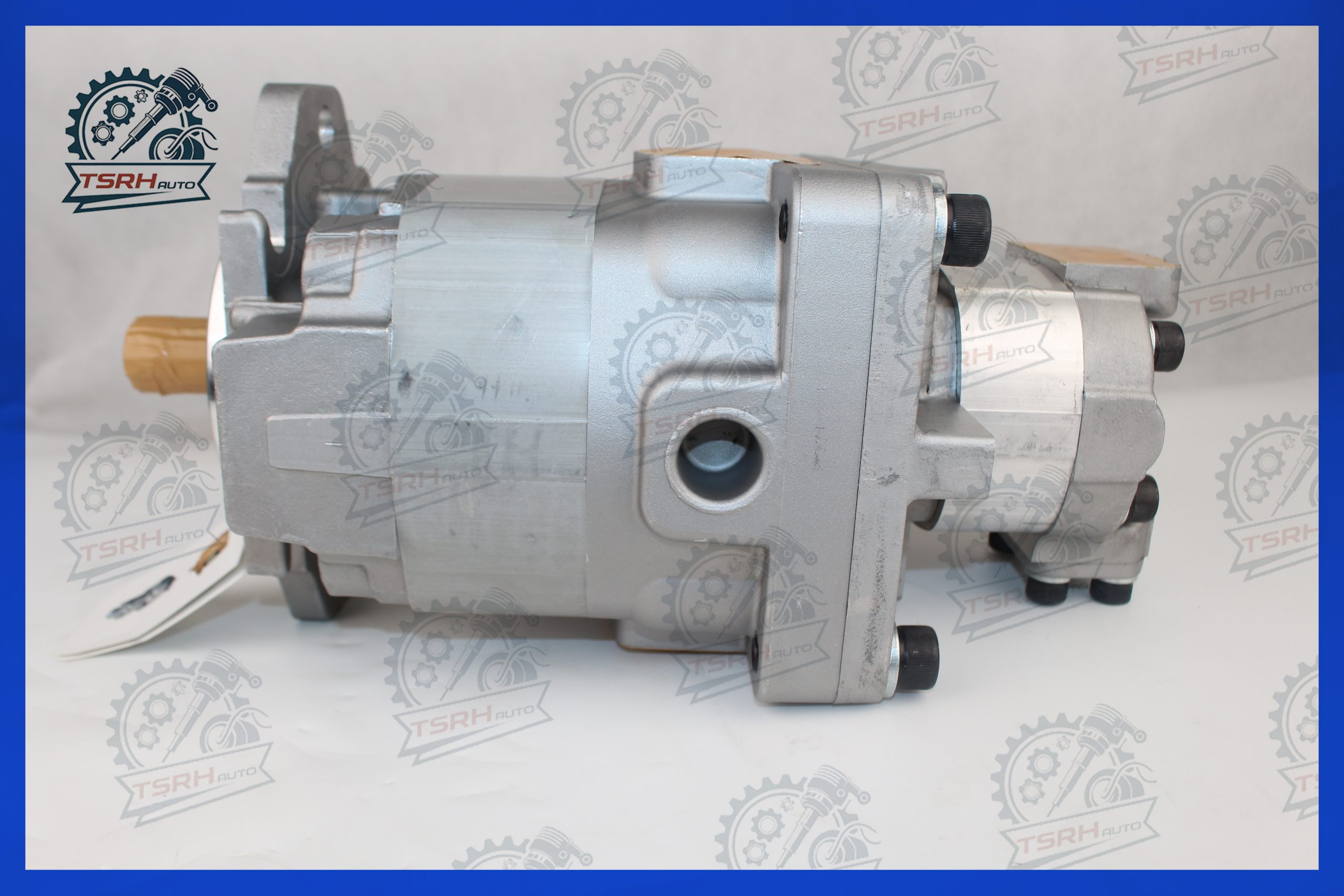

Гидравлический насос Komatsu WA420 705-52-30550

Гидравлический насос Komatsu WA420 705-52-30550 -

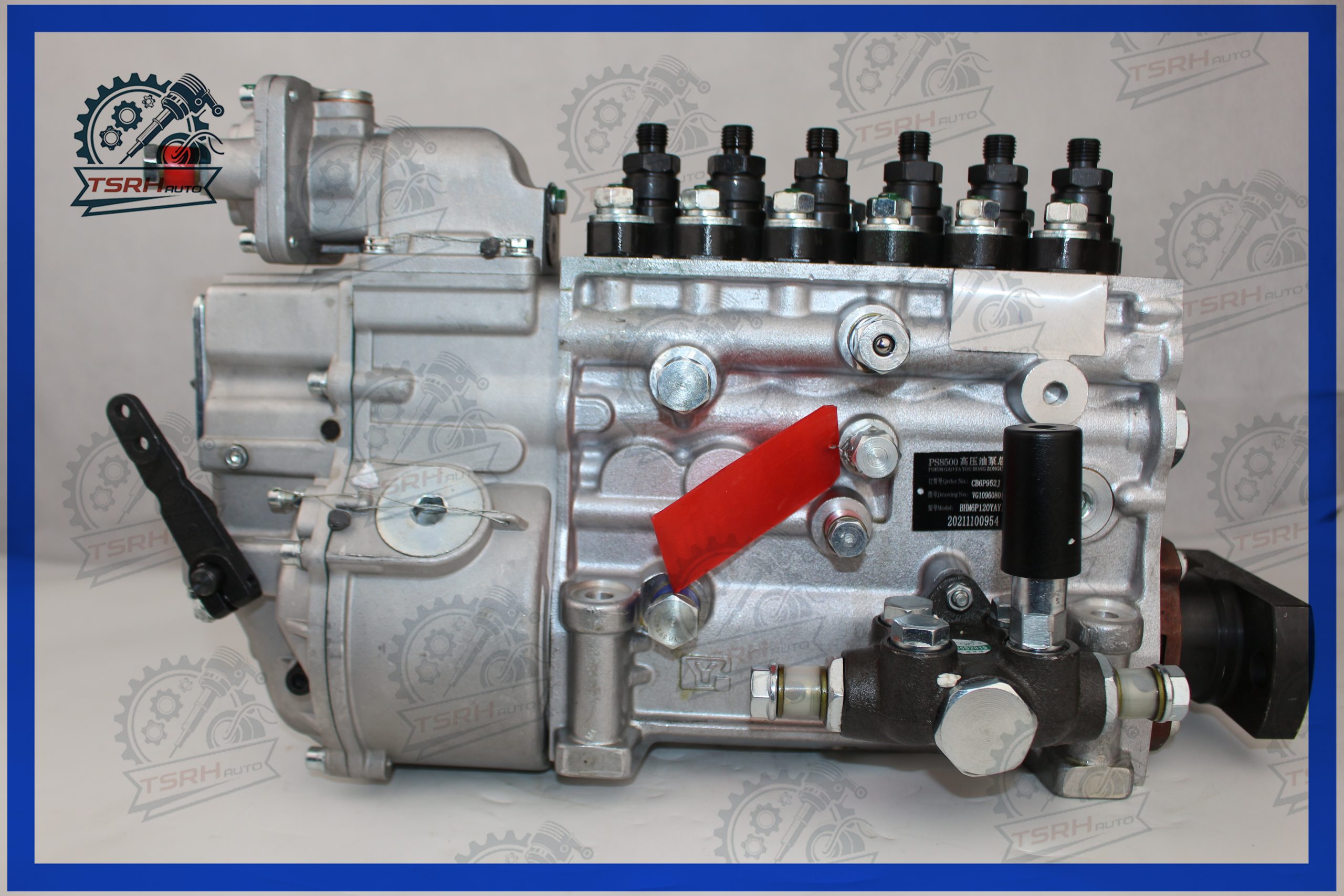

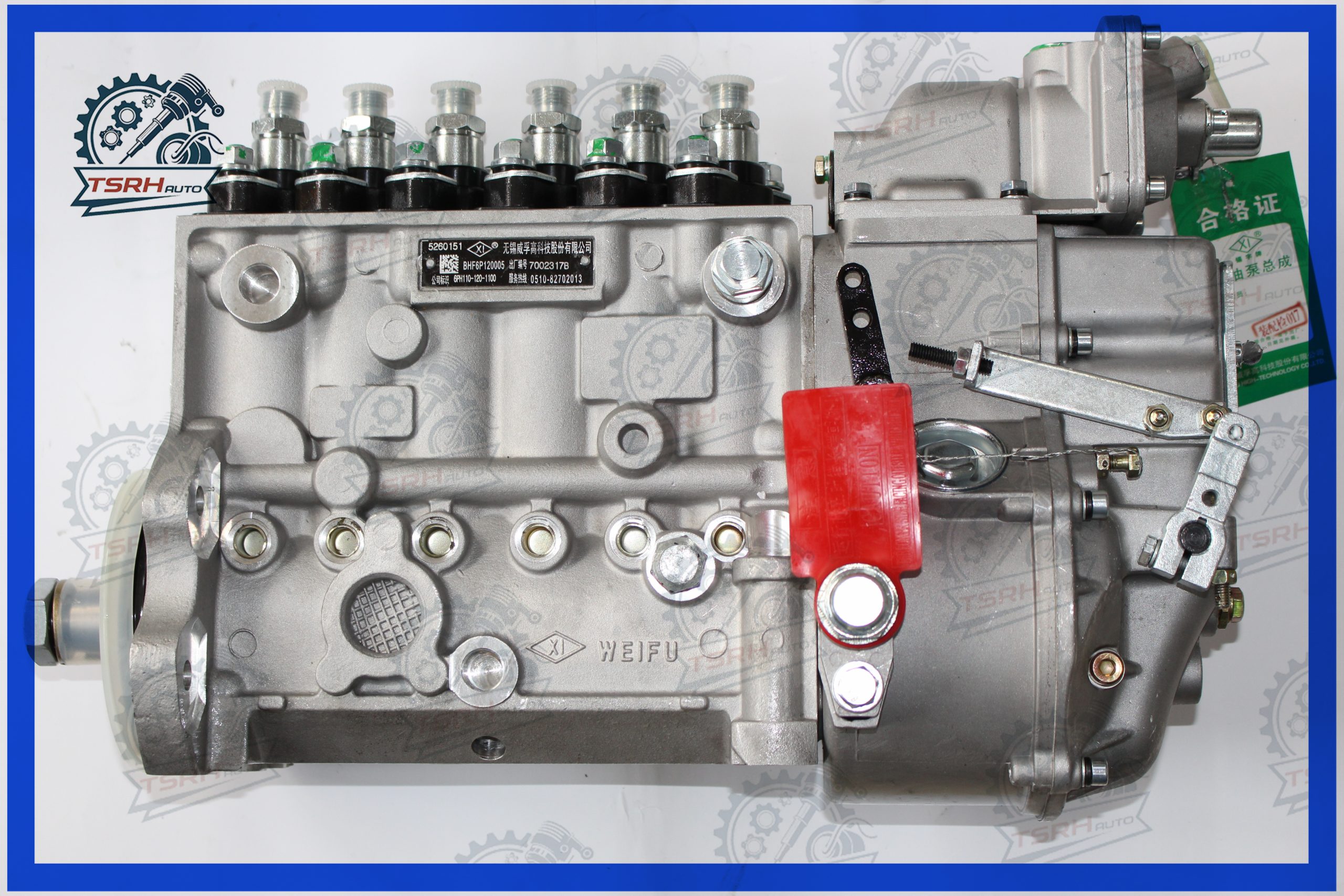

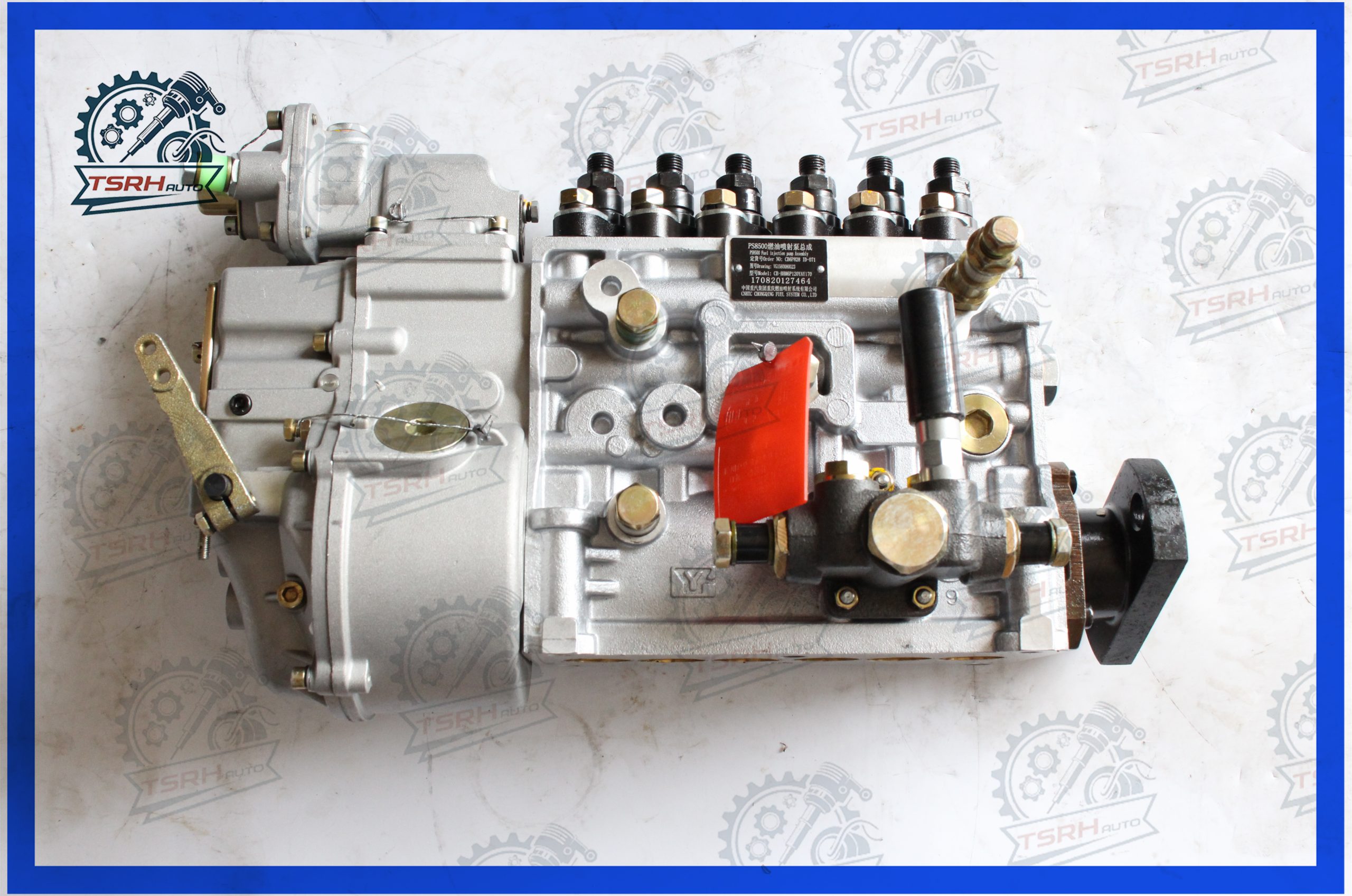

ТНВД WD615.69 VG1560080023, 612600081217 371 л. с. Cnhtc

ТНВД WD615.69 VG1560080023, 612600081217 371 л. с. Cnhtc -

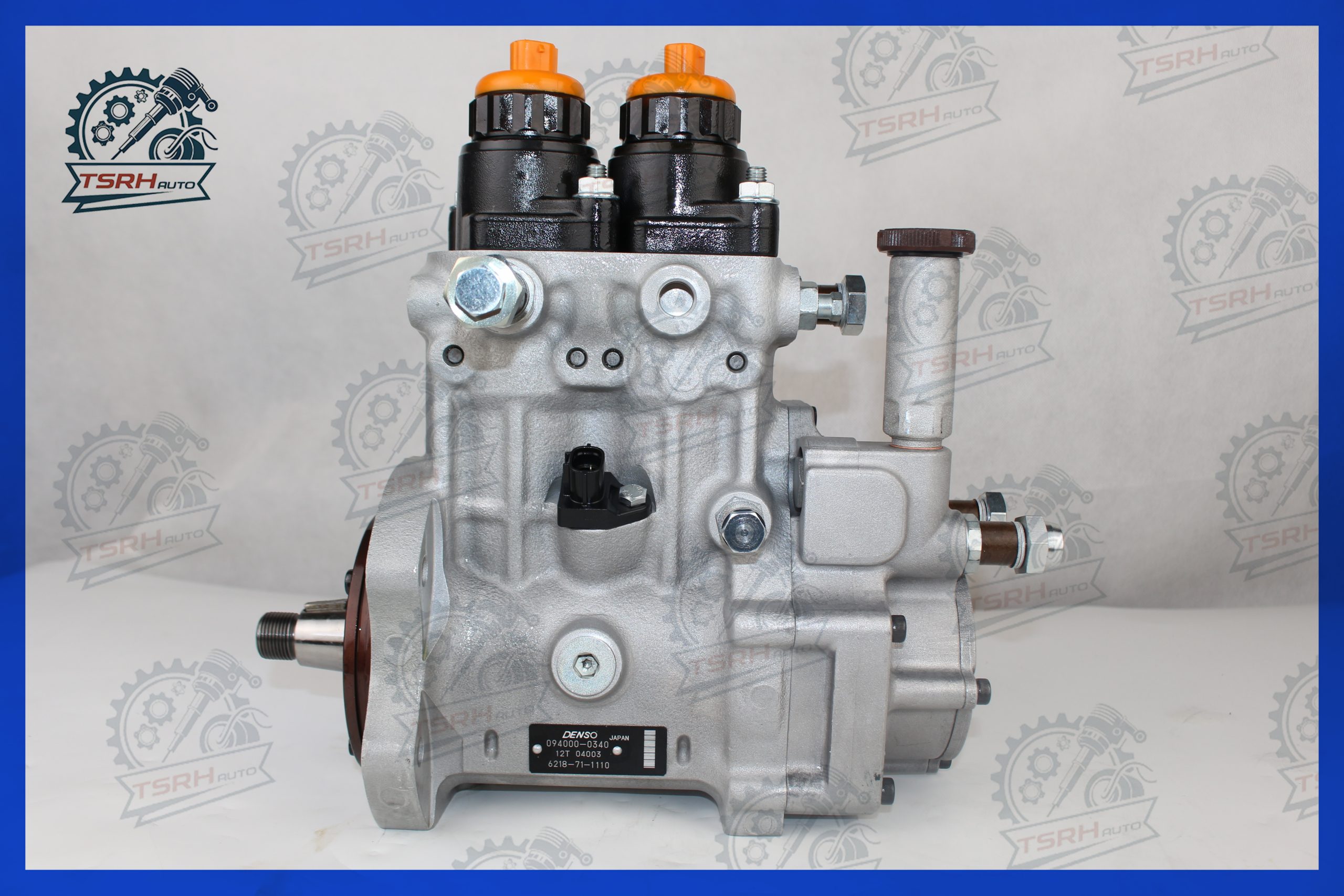

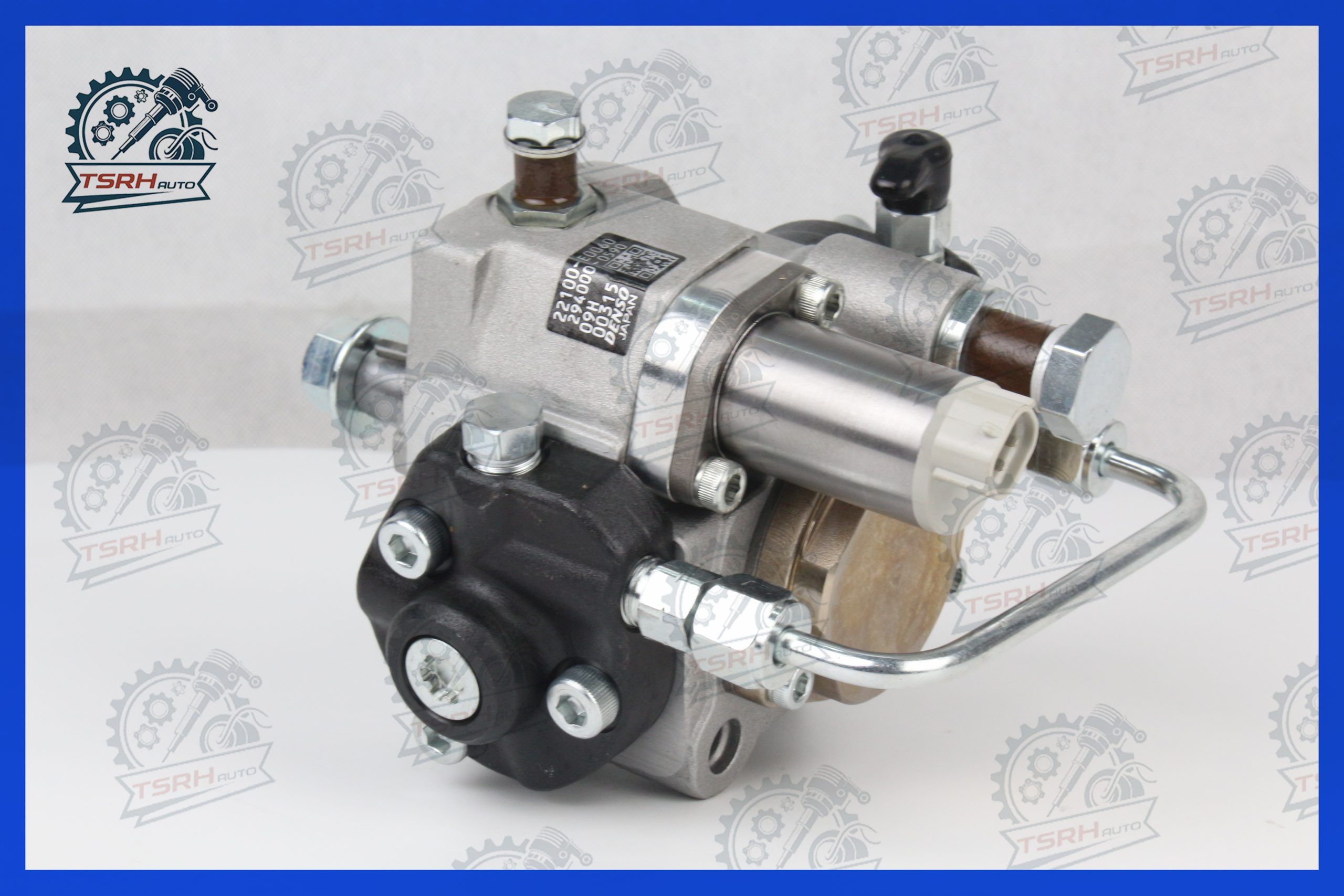

Топливный насос ТНВД 22100-E0060, 294000-059# Denso

Топливный насос ТНВД 22100-E0060, 294000-059# Denso -

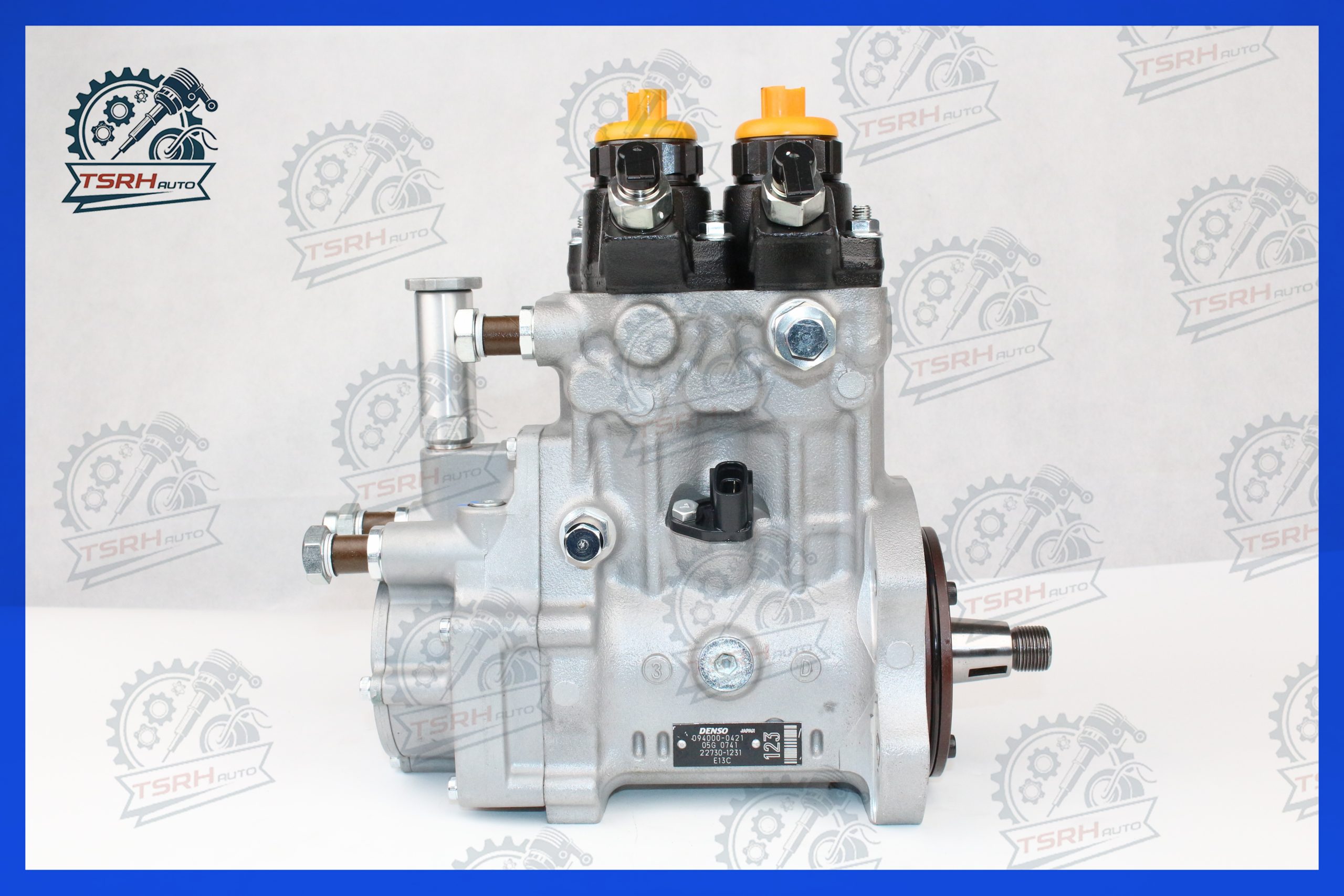

ТНВД HINO 700 E13C 094000-0420 / 22100E0302

ТНВД HINO 700 E13C 094000-0420 / 22100E0302 -

Форсунка топливная Bosch 0445120067

Форсунка топливная Bosch 0445120067 -

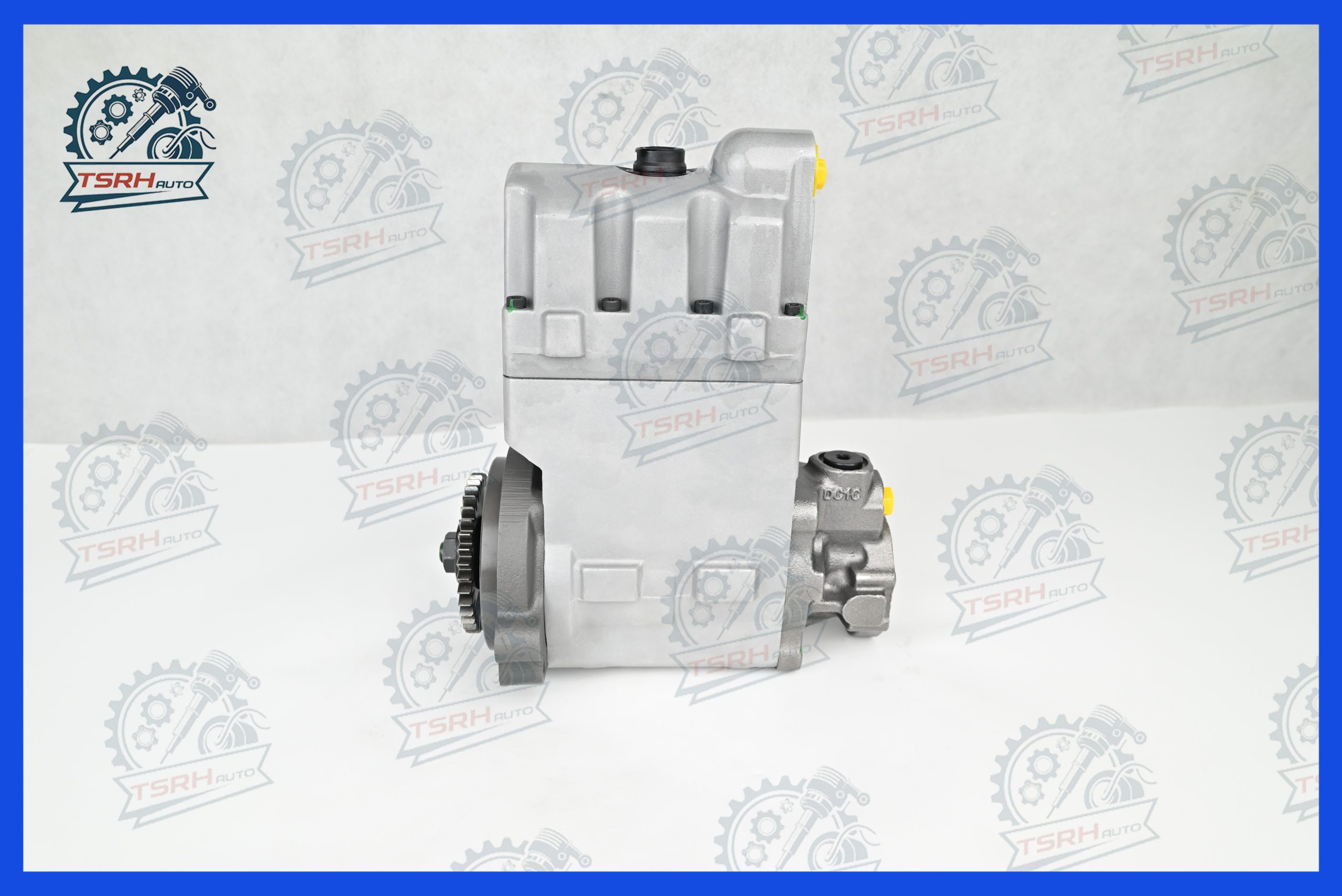

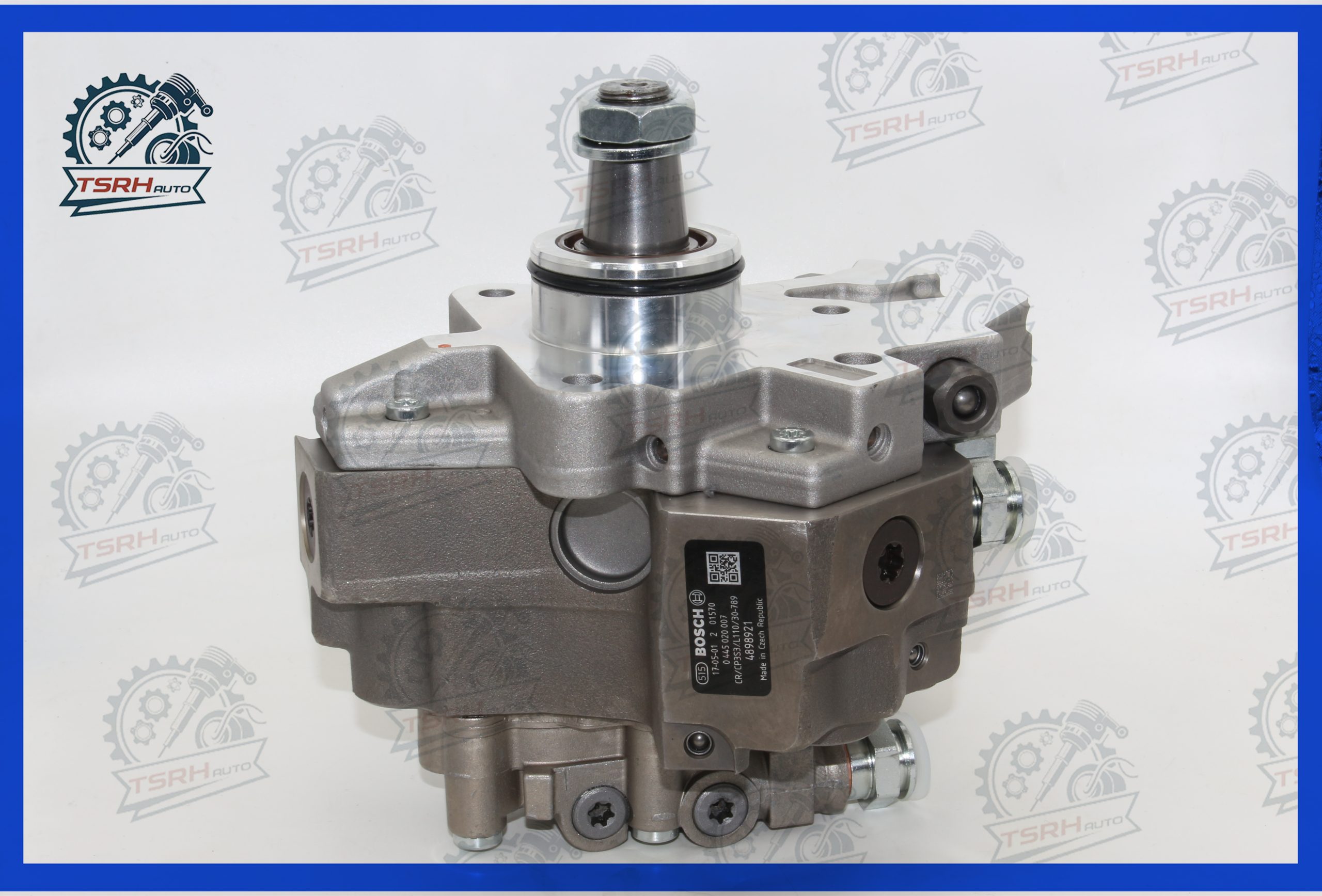

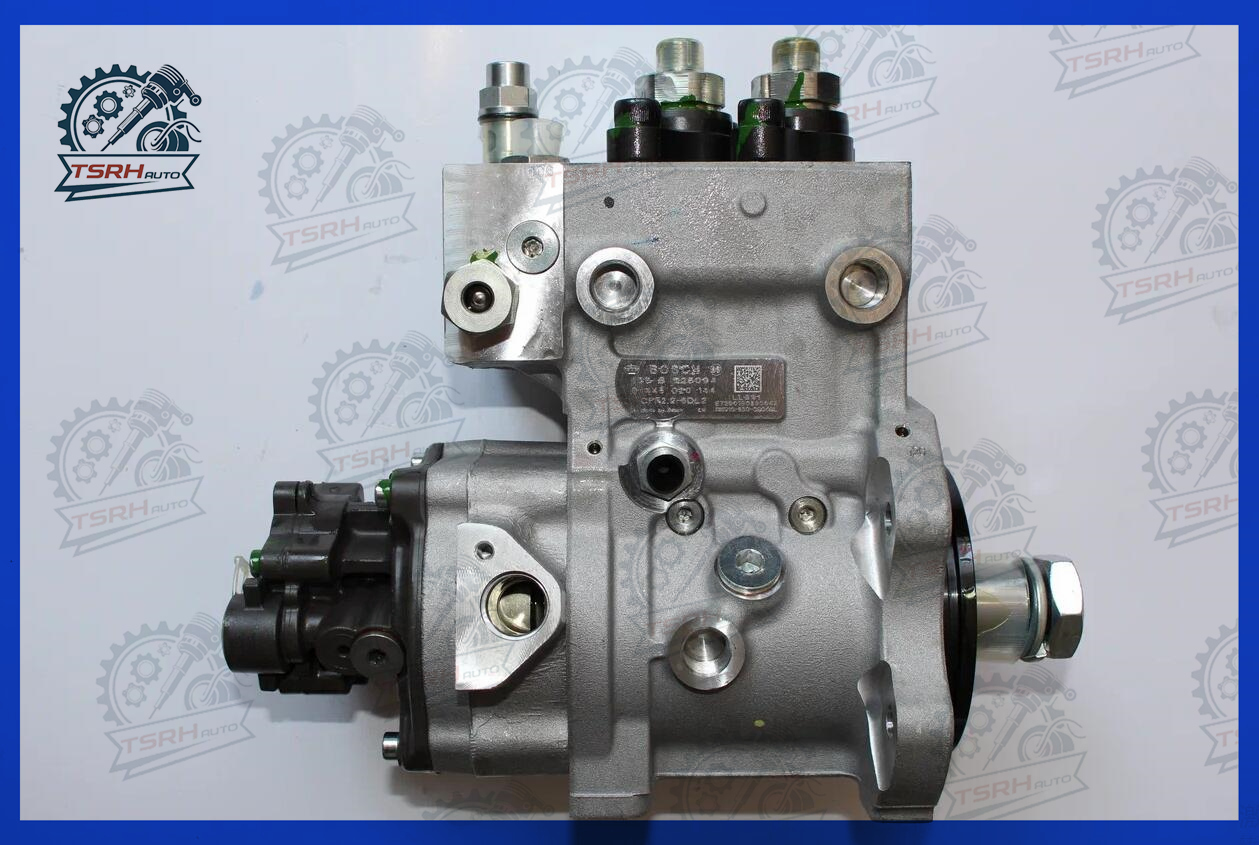

Насос топливный FAW евро 3 Bosch 0445020144, 1111010A630-0000 Оригинал

Насос топливный FAW евро 3 Bosch 0445020144, 1111010A630-0000 Оригинал -

Форсунка топливная Bosch 0445120075 CASE 2855135 F4HFA613

Форсунка топливная Bosch 0445120075 CASE 2855135 F4HFA613 -

Форсунка топливная Deutz BFM1013 (D02113775), Bosch 0432193498

Форсунка топливная Deutz BFM1013 (D02113775), Bosch 0432193498 -

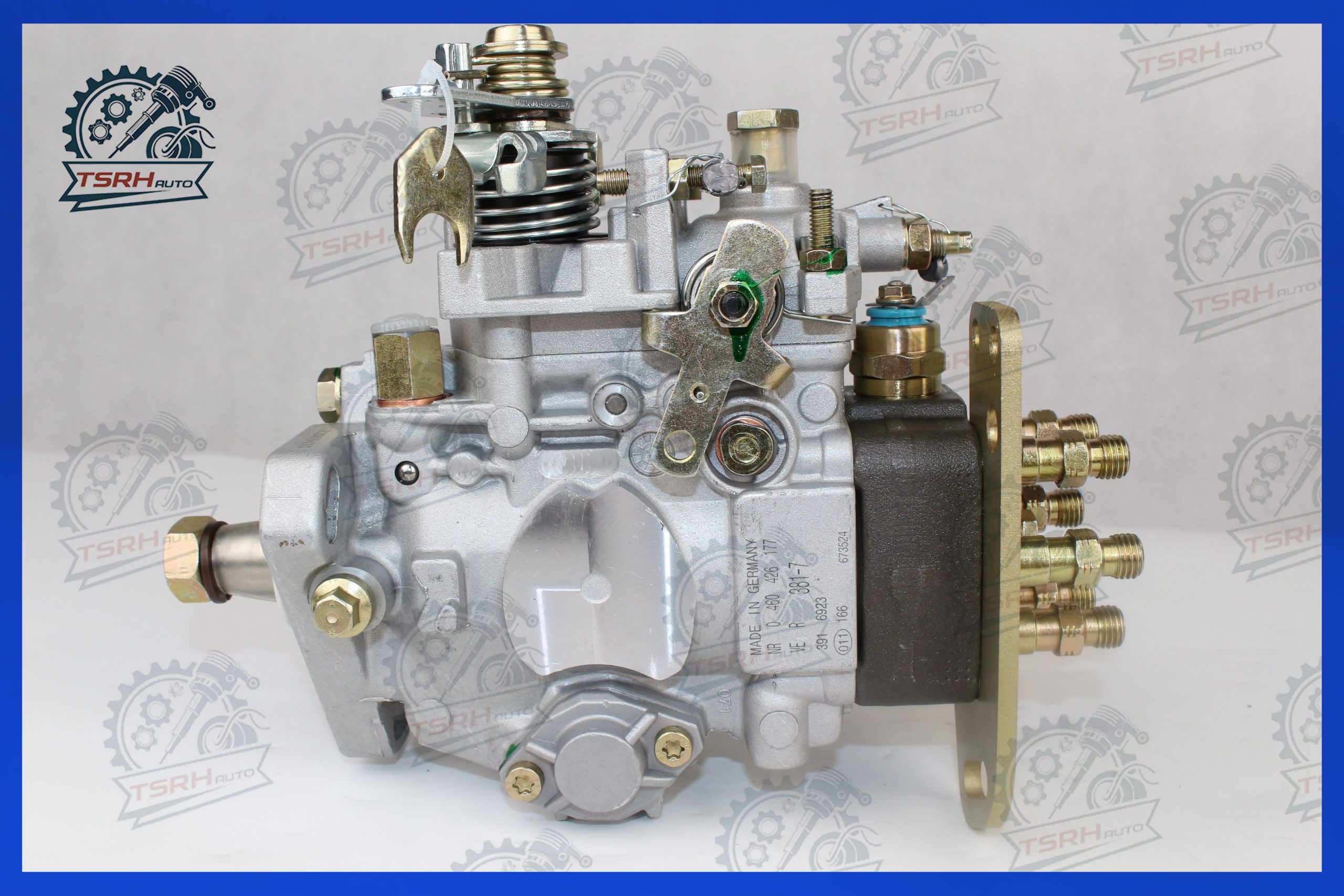

Насос топливный Komatsu PC210LC-6 0460426177

Насос топливный Komatsu PC210LC-6 0460426177

Связанный поиск

Связанный поиск- Поставщики топливных насосов 094000-0660

- Форсунка Caterpillar

- Поставщики дизельных топливных насосов высокого давления из Китая

- Производитель форсунок FAW

- Производитель топливного насоса 0445020150

- Поставщики форсунок топливной системы

- Производитель топливных насосов 6261-71-1110 в Китае

- Цена инжектора Cummins в Китае

- Топливный насос 4063845 заводской

- Поставщики инжекторов Isuzu