Завод по производству топливных форсунок для двигателей

Когда слышишь фразу о заводе по производству топливных форсунок для двигателей, многие представляют себе огромные автоматизированные линии, бесконечные роботы и стерильную чистоту. На деле же, все гораздо сложнее и, пожалуй, интереснее. Это не просто сборка деталей – это химия, физика, точность и постоянный поиск компромиссов между стоимостью, надежностью и производительностью. И, если честно, нередко на практике приходится сталкиваться с тем, что даже самые передовые технологии не всегда решают все проблемы. Поэтому, хочу поделиться некоторыми наблюдениями, основанными на многолетнем опыте.

Что такое завод по производству топливных форсунок на самом деле?

Часто заказчики думают, что завод по производству топливных форсунок – это исключительно производство. На самом деле, это комплексный процесс, начинающийся с разработки и заканчивающийся технической поддержкой. Включает в себя: проектирование, выбор материалов (учитывая их химическую стойкость и механические свойства), литье, механическую обработку (часто с использованием микрополировки), сборку, тестирование, контроль качества и, конечно, логистику. И все это должно происходить в рамках строгих нормативных требований.

Не стоит забывать и о поддержке. Техническая поддержка – это не только гарантийное обслуживание, но и оперативный ответ на вопросы, анализ отказов, внесение изменений в конструкцию. Без этого сложно говорить о долгосрочном успехе.

Материалы – ключ к надежности

Выбор материалов для топливных форсунок для двигателей – это критически важный этап. Нельзя просто взять первый попавшийся сплав. Материалы должны быть устойчивы к воздействию топлива (бензин, дизель, керосин, различные присадки), кислот и щелочей, а также механическим нагрузкам. Современные форсунки часто изготавливаются из специальных сплавов на основе нержавеющей стали, титана, а также керамических материалов.

Мы в ?TSRH AUTO? много раз сталкивались с проблемами, связанными с неправильным выбором материалов. Например, однажды заказчик выбрал сплав, казавшийся на первый взгляд экономичным, но через несколько месяцев эксплуатации форсунки начали корродировать. Пришлось полностью переделывать конструкцию и использовать более дорогой, но надежный материал. Это нанесло значительный ущерб репутации.

Механическая обработка и точность – залог производительности

Точность изготовления топливных форсунок для двигателей играет огромную роль в их производительности и экономичности. Минимальные отклонения от проектных размеров могут привести к неравномерному распылению топлива, снижению мощности двигателя и увеличению расхода топлива. Поэтому, используются современные методы механической обработки, такие как электроэрозионная обработка, микрополировка и ультразвуковая обработка.

Причем, современные форсунки часто имеют сложную геометрию, требующую применения нестандартных технологий обработки. Это серьезный вызов для любого производителя. Очень часто возникает проблема с контролем качества после обработки, необходимо постоянное применение современного оборудования и квалифицированного персонала.

Проблемы и решения в производстве

В процессе производства заводов по производству топливных форсунок для двигателей возникают различные проблемы. Например, это могут быть проблемы с качеством литья, дефектами механической обработки, сложностями при сборке. Иногда причина кроется в несовместимости компонентов или в неправильных параметрах испытаний.

Мы, к примеру, столкнулись с проблемой повышения процента брака при сборке форсунок. После тщательного анализа выяснилось, что проблема была в неточности позиционирования деталей. Решение нашли в автоматизации процесса сборки и внедрении системы контроля качества на каждом этапе производства.

Автоматизация – не панацея

Многие считают, что автоматизация решает все проблемы в производстве. Это не совсем так. Автоматизация, конечно, повышает производительность и снижает трудозатраты, но не решает проблем с качеством. Более того, автоматизация может создать новые проблемы, связанные с обслуживанием оборудования и обучением персонала.

Важно правильно выбрать степень автоматизации, учитывая специфику производства и возможности предприятия. Не стоит слепо копировать зарубежный опыт, необходимо адаптировать технологии к своим условиям.

Будущее производства топливных форсунок для двигателей

На мой взгляд, будущее производства топливных форсунок для двигателей связано с использованием новых материалов, таких как композитные материалы и наночастицы. Это позволит снизить вес форсунок, повысить их прочность и устойчивость к воздействию агрессивных сред.

Кроме того, в будущем будут более активно использоваться аддитивные технологии (3D-печать) для изготовления сложных деталей. Это позволит сократить сроки изготовления и снизить затраты на производство. А еще - все большую роль будет играть 'умное' производство, то есть использование данных и аналитики для оптимизации производственных процессов.

И конечно, постоянное совершенствование процессов контроля качества, от сенсорного контроля до машинного зрения, это уже не просто тренд, это необходимость.

Опыт Группы компаний ?TSRH AUTO?

Компания ?TSRH AUTO? обладает 18-летним опытом на рынке топливных систем. Мы сотрудничаем с ведущими логистическими компаниями, предлагаем полный цикл услуг – от консультации до гарантийного обслуживания. Наши склады в России позволяют оперативно доставлять товары. Мы гордимся 5000+ положительными отзывами из разных городов России.

Мы постоянно следим за новыми технологиями и внедряем их в производство. Наша команда профессиональных менеджеров готова предоставить консультации 24 часа в сутки. Мы стремимся к тому, чтобы наши клиенты получали продукцию высочайшего качества, отвечающую всем требованиям современного двигателестроения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Топливный насос 319-0677, 10R-8899 С7 C9 Оригинал Cat

Топливный насос 319-0677, 10R-8899 С7 C9 Оригинал Cat -

Форсунка топливная 5272937, 0445120304 ISLE 340

Форсунка топливная 5272937, 0445120304 ISLE 340 -

Форсунка топливная HINO Truck E13C, 095000-5972, 23670-Е0360

Форсунка топливная HINO Truck E13C, 095000-5972, 23670-Е0360 -

Датчик давления топлива 0281002930 ГАЗ/Камаз/MAN

Датчик давления топлива 0281002930 ГАЗ/Камаз/MAN -

Форсунка Cummins QSB 6.7 0445120367, 5283840

Форсунка Cummins QSB 6.7 0445120367, 5283840 -

Форсунка Cummins 2867147, 2882077 Y431K05392

Форсунка Cummins 2867147, 2882077 Y431K05392 -

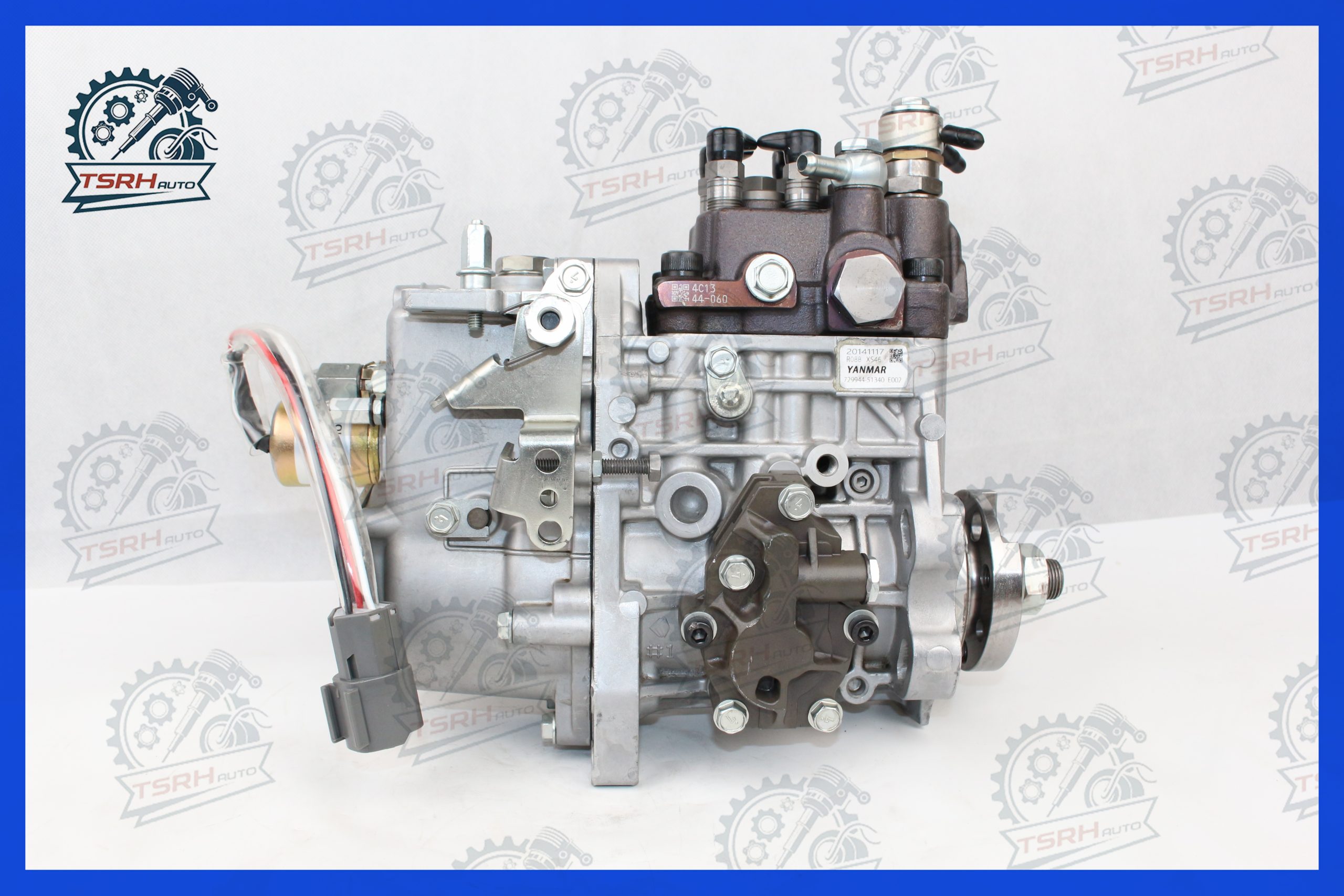

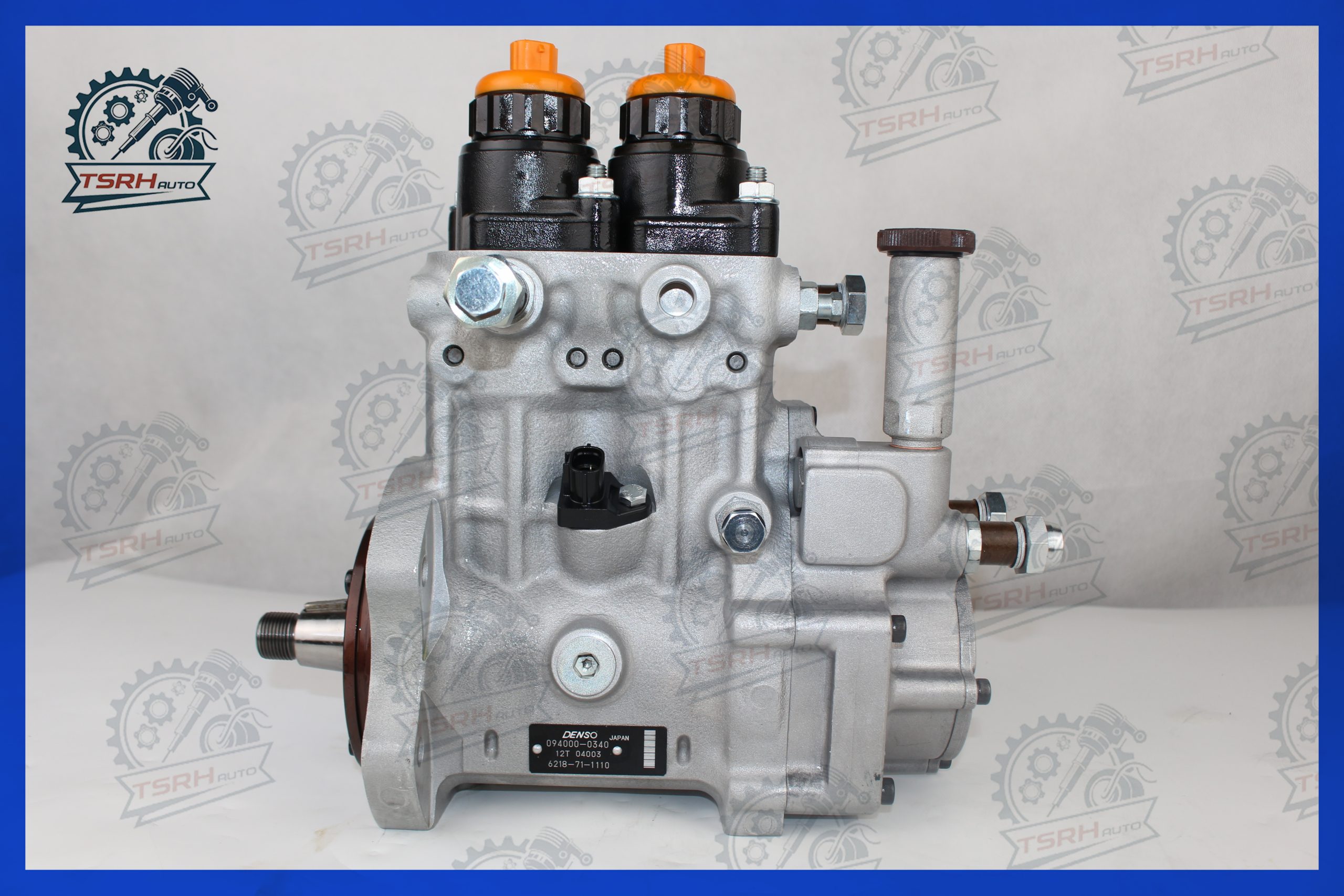

Топливный насос ТНВД Komatsu PC750 6218-71-1110

Топливный насос ТНВД Komatsu PC750 6218-71-1110 -

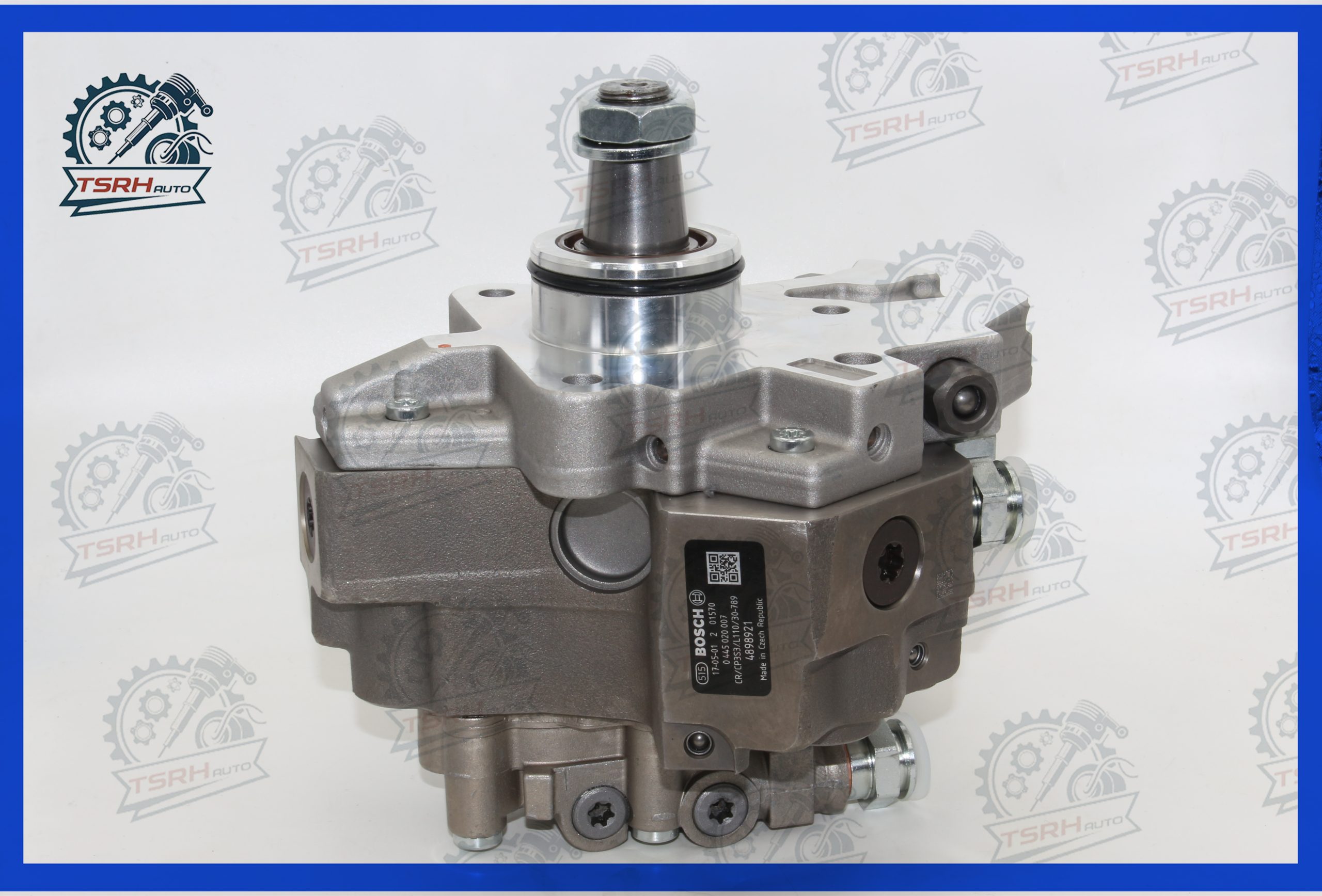

Тнвд Bosch 0445020007, 610800080979, 0445020273 Оригинал Чехия

Тнвд Bosch 0445020007, 610800080979, 0445020273 Оригинал Чехия -

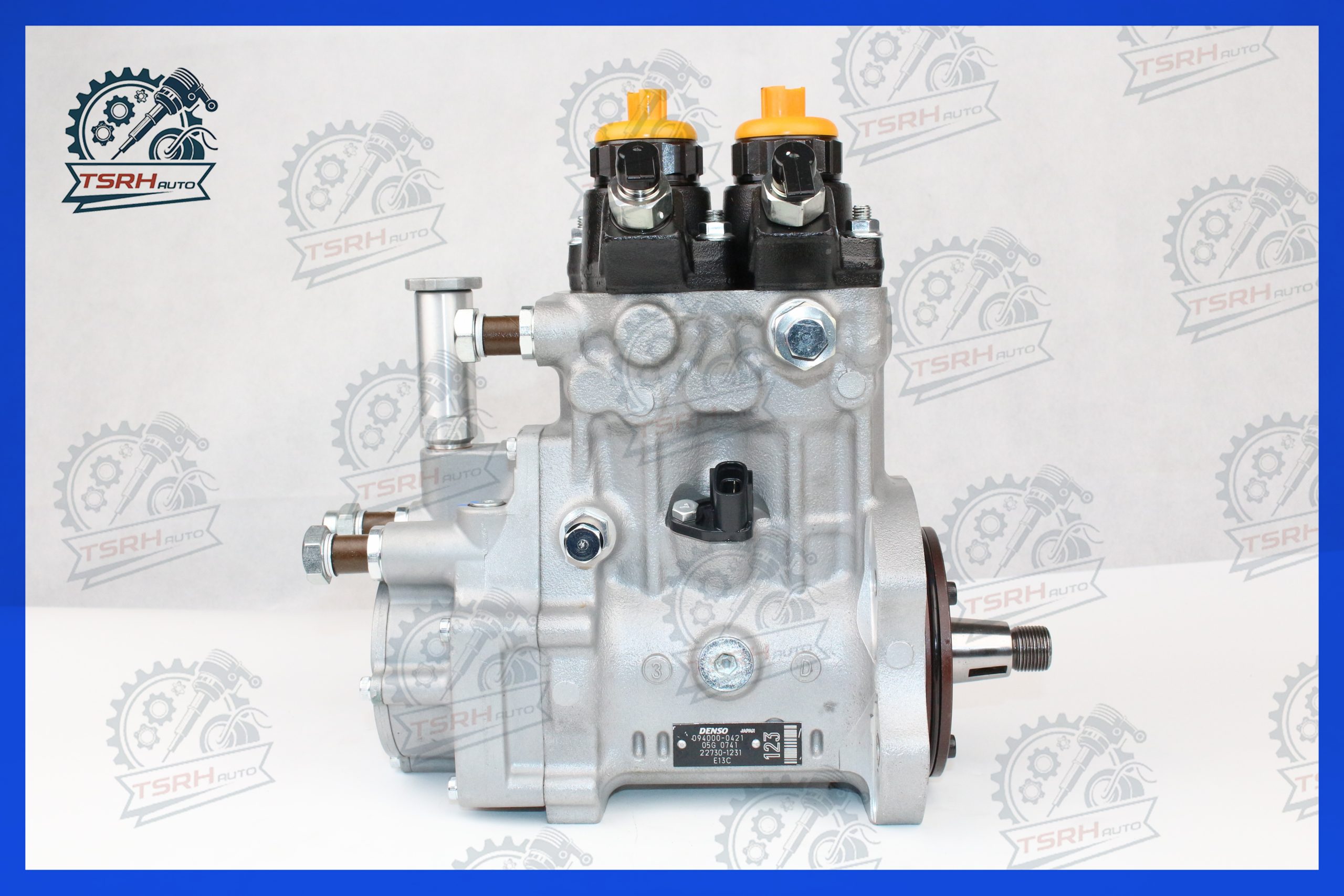

ТНВД HINO 700 E13C 094000-0420 / 22100E0302

ТНВД HINO 700 E13C 094000-0420 / 22100E0302 -

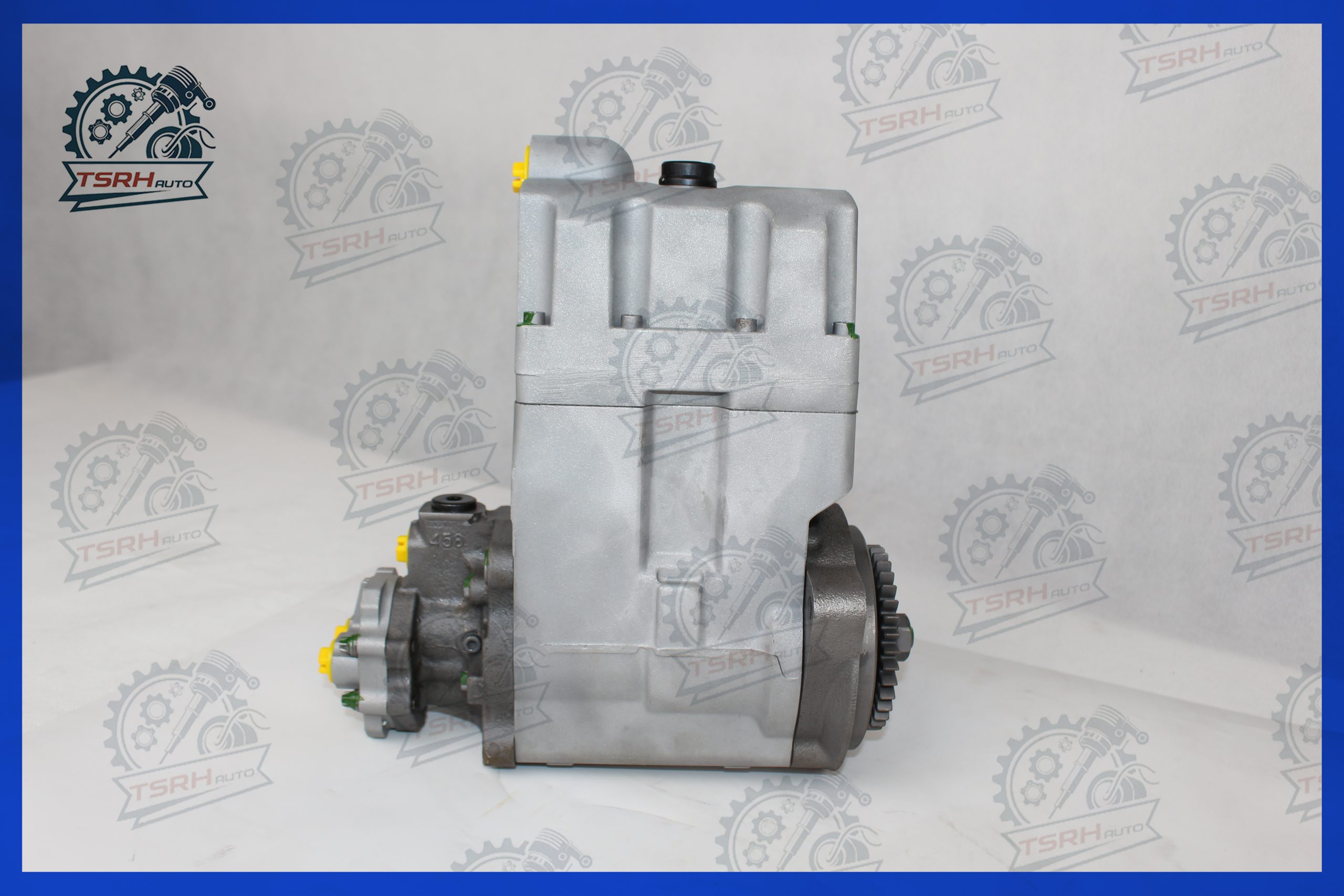

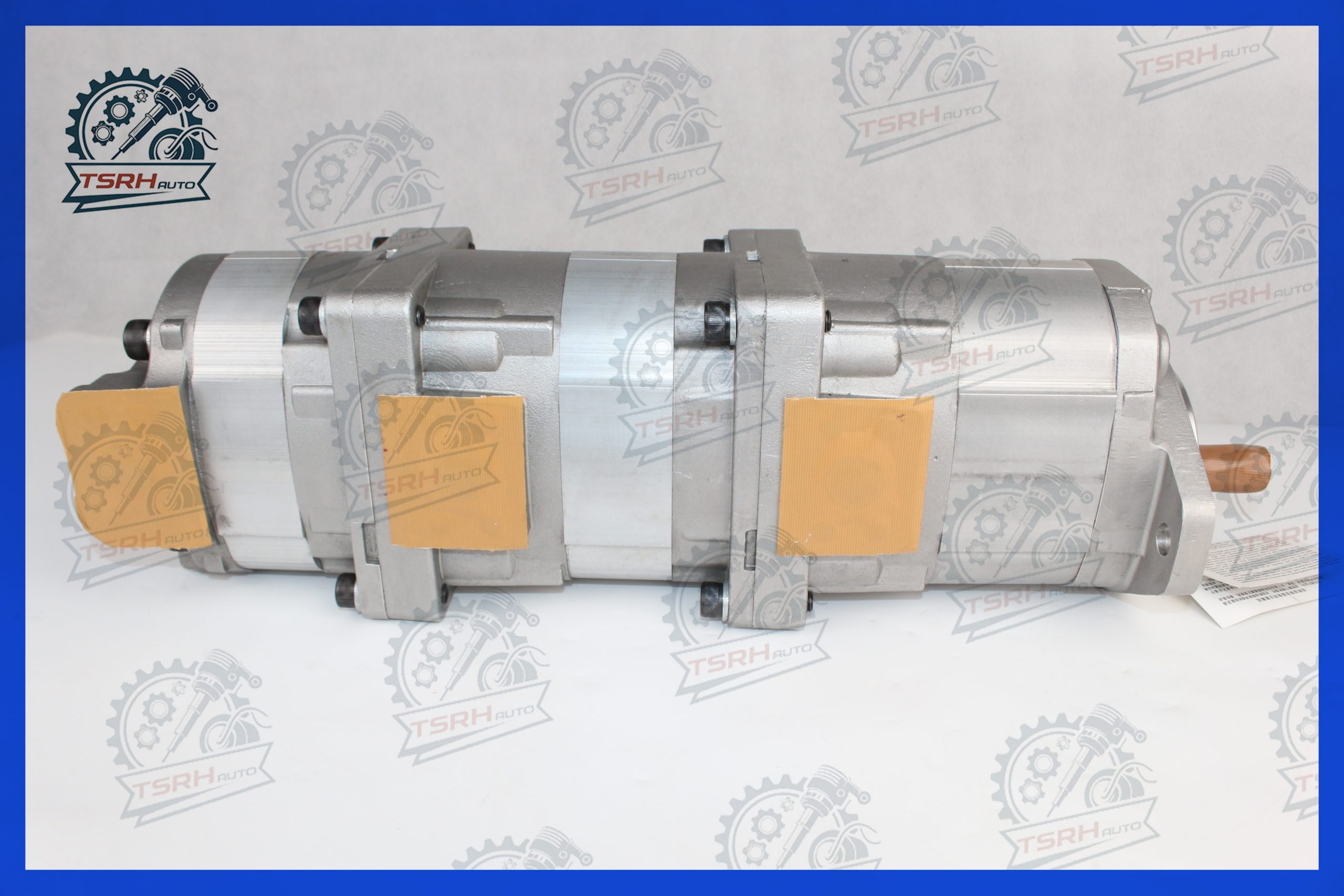

Гидронасос Komatsu 705-56-26030 LW250

Гидронасос Komatsu 705-56-26030 LW250 -

Форсунка Bosch 0445120371, 396-9626

Форсунка Bosch 0445120371, 396-9626 -

Форсунка топливная Bosch 0445120079, 504117273

Форсунка топливная Bosch 0445120079, 504117273

Связанный поиск

Связанный поиск- Заводы гидравлических насосов 705-52-30920

- Форсунка 6251-11-3200

- Поставщики инжекторов 3976372 из Китая

- Завод по сборке двигателей Hawo

- Производитель Купить топливный насос f00bc00120

- Производитель Купить топливный насос 3090942

- Завод топливной рейки

- Завод инжекторов Denso в Китае

- Производитель топливных форсунок 3976372 в Китае

- Производители топливных насосов 6251-71-1120