Завод по производству топливных насосов высокого давления для дизельных двигателей

Топливные насосы высокого давления… Звучит просто, но на деле это целый мир. Часто, когда клиенты обращаются с запросом на производство, хотят получить готовый продукт 'под ключ', забывая о тонкостях, контроле качества, и, конечно, о долгосрочной поддержке. Многие начинающие производители зацикливаются на стоимости производства, упуская из виду критически важные факторы, которые потом бьют по репутации и прибыли. В этой статье поделюсь некоторыми мыслями и опытом, полученным за годы работы в этой сфере.

Первые шаги: планирование и выбор технологического решения

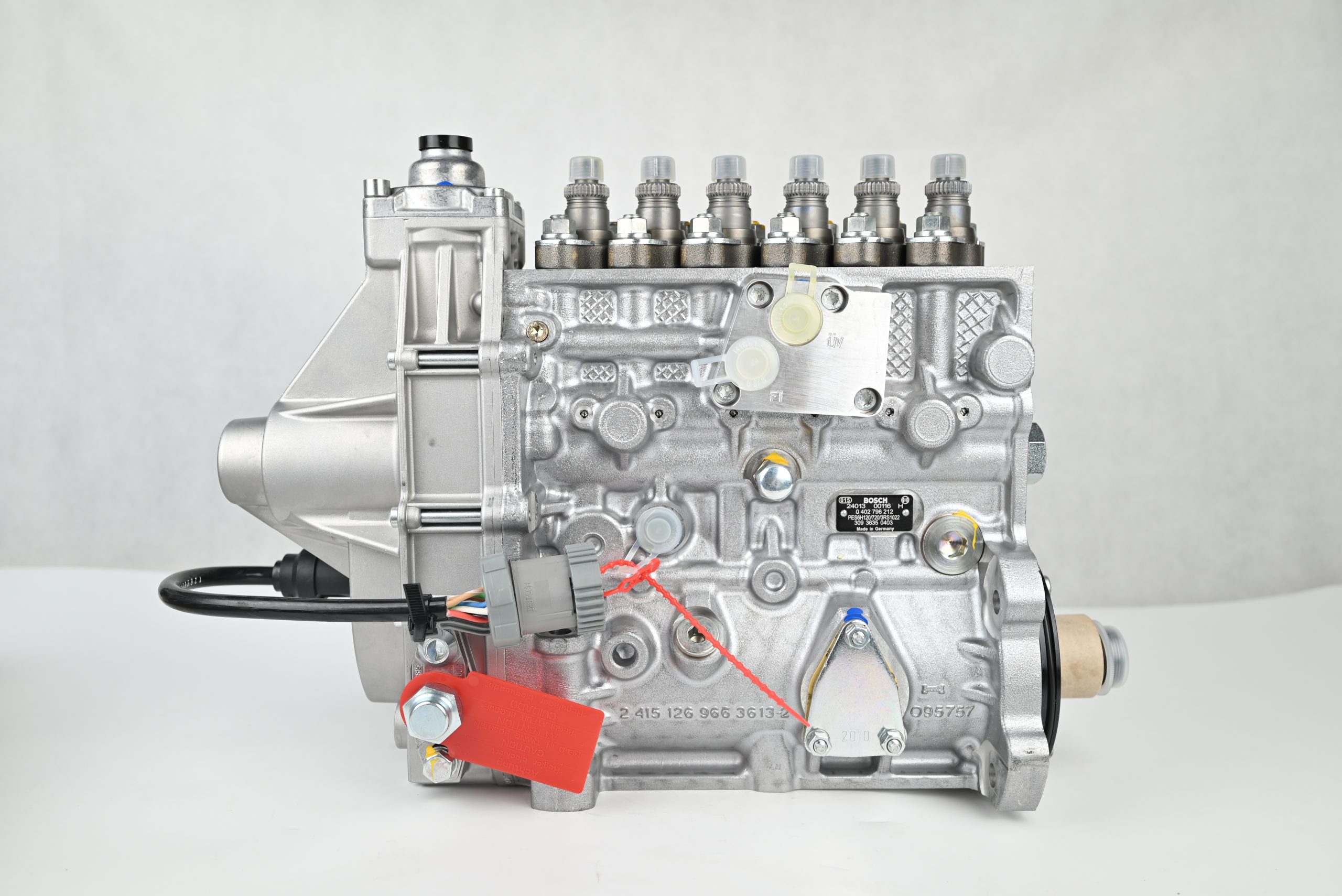

Прежде всего, нужно четко понимать, какие задачи будут решать эти насосы. Для каких двигателей они предназначены? Какое давление требуется? Каковы требования к материалам изготовления, особенно учитывая агрессивную среду топлива? Здесь не стоит экономить на инженерной проработке. Слишком часто мы сталкиваемся с ситуациями, когда на этапе производства обнаруживаются недочеты, которые могли бы быть выявлены на этапе проектирования. Мы сами столкнулись с этим не раз, когда пытались оптимизировать конструкцию под определенную ценовую категорию, и в итоге получили продукт с пониженной надежностью.

Выбор технологического решения – это тоже вопрос, требующий внимательного анализа. Штампованные элементы – это один вариант, но они не всегда подходят для нестандартных задач. Важно учитывать объемы производства, доступное оборудование, квалификацию персонала и, конечно, затраты. Например, если речь идет о небольших сериях насосов, то может быть оправданным использование литья под давлением. Для больших объемов более экономичным будет штамповка.

Контроль качества: краеугольный камень надежности

Обсуждать контроль качества – это как говорить о воде, в которой мы все живем. Но именно от качества компонентов и процесса сборки зависит долговечность и надежность готового изделия. Здесь важно не просто иметь отдельные контрольные точки, а создать систему, охватывающую весь цикл производства – от входного контроля материалов до финального тестирования готовых насосов. Мы используем различные методы контроля: визуальный осмотр, гидроиспытания, контроль давления, испытания на вибрацию и т.д. Особое внимание уделяем контролю за зазорами и геометрии деталей, так как от этого напрямую зависит производительность и надежность насоса.

Помню один случай, когда мы столкнулись с проблемой повышенного шума в работе насосов. После тщательного анализа выяснилось, что проблема была связана с некачественным притиркой сальников. Это показало нам, как важно не пренебрегать даже самыми мелкими деталями. Поэтому мы внедрили более строгие требования к поставщикам сальников и разработали процедуру контроля качества притирки.

Проблемы с поставщиками и логистика: не менее важные аспекты

Часто производители топливных насосов высокого давления недооценивают важность надежных поставщиков комплектующих. Задержки в поставках, некачественные детали – это прямой путь к срыву сроков производства и потере прибыли. Поэтому крайне важно тщательно выбирать поставщиков, проводить их аудит, заключать долгосрочные контракты и иметь резервные источники поставок. Для нас партнерство с такими компаниями, как Группа компаний ?TSRH AUTO? (https://www.tsrhauto.ru), значительно упростило логистические вопросы и позволило нам сосредоточиться на самом важном – производстве.

И, конечно, логистика. Особенно, если речь идет о поставках в разные регионы России. Необходимо учитывать все факторы – сроки доставки, условия хранения, таможенные процедуры. Мы стараемся работать с проверенными логистическими компаниями, имеющими опыт работы с техническим оборудованием.

Поддержка и сервис: долгосрочные отношения с клиентами

Нельзя забывать и о послепродажном обслуживании. Топливные насосы высокого давления – это не просто продукт, это часть сложной системы. Поэтому важно предоставлять клиентам квалифицированную поддержку, оперативно решать возникающие проблемы, обеспечивать запасными частями. Мы стараемся выстраивать долгосрочные отношения с нашими клиентами, предлагая им не только качественные насосы, но и комплексные решения.

Например, мы предлагаем сервисные контракты, включающие регулярное техническое обслуживание и оперативное устранение неисправностей. Это позволяет нашим клиентам избежать простоев оборудования и сократить затраты на ремонт. И, что немаловажно, это демонстрирует нашу заботу о клиентах и укрепляет их доверие к нам.

Будущее производства: автоматизация и новые технологии

Сейчас активно внедряются новые технологии в производство насосов высокого давления. Автоматизация, роботизация, использование 3D-печати – все это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Мы постепенно внедряем эти технологии на нашем производстве, чтобы быть в тренде и предлагать нашим клиентам самые современные решения.

Например, мы используем современные системы управления производством, которые позволяют отслеживать все этапы производства, контролировать качество и оптимизировать процессы. В будущем планируем внедрить роботизированные линии для сборки и тестирования насосов.

В заключение хочу сказать, что производство топливных насосов высокого давления – это сложная и ответственная задача, требующая опыта, знаний и постоянного совершенствования. Но при правильном подходе это может быть прибыльным и интересным бизнесом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Форсунка 6221-11-3100, 105017-1120 Komatsu

Форсунка 6221-11-3100, 105017-1120 Komatsu -

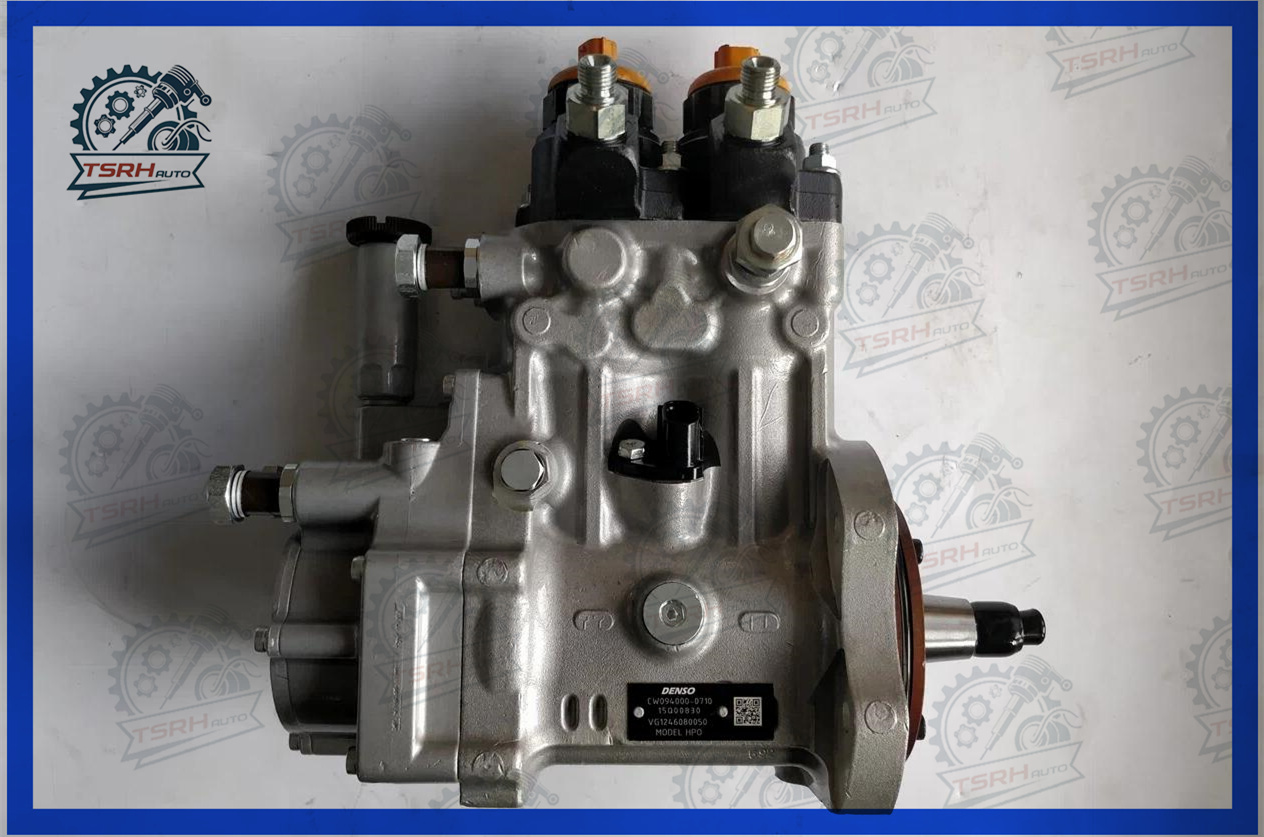

ТНВД VG1246080050, 094000-0710, 094000-0711, 094000-0790, 094000-0791

ТНВД VG1246080050, 094000-0710, 094000-0711, 094000-0790, 094000-0791 -

Форсунка 4902828, 4902828rx Cummins QSK

Форсунка 4902828, 4902828rx Cummins QSK -

Форсунка Caterpillar (Cat) 3054 С4.4 236-1674

Форсунка Caterpillar (Cat) 3054 С4.4 236-1674 -

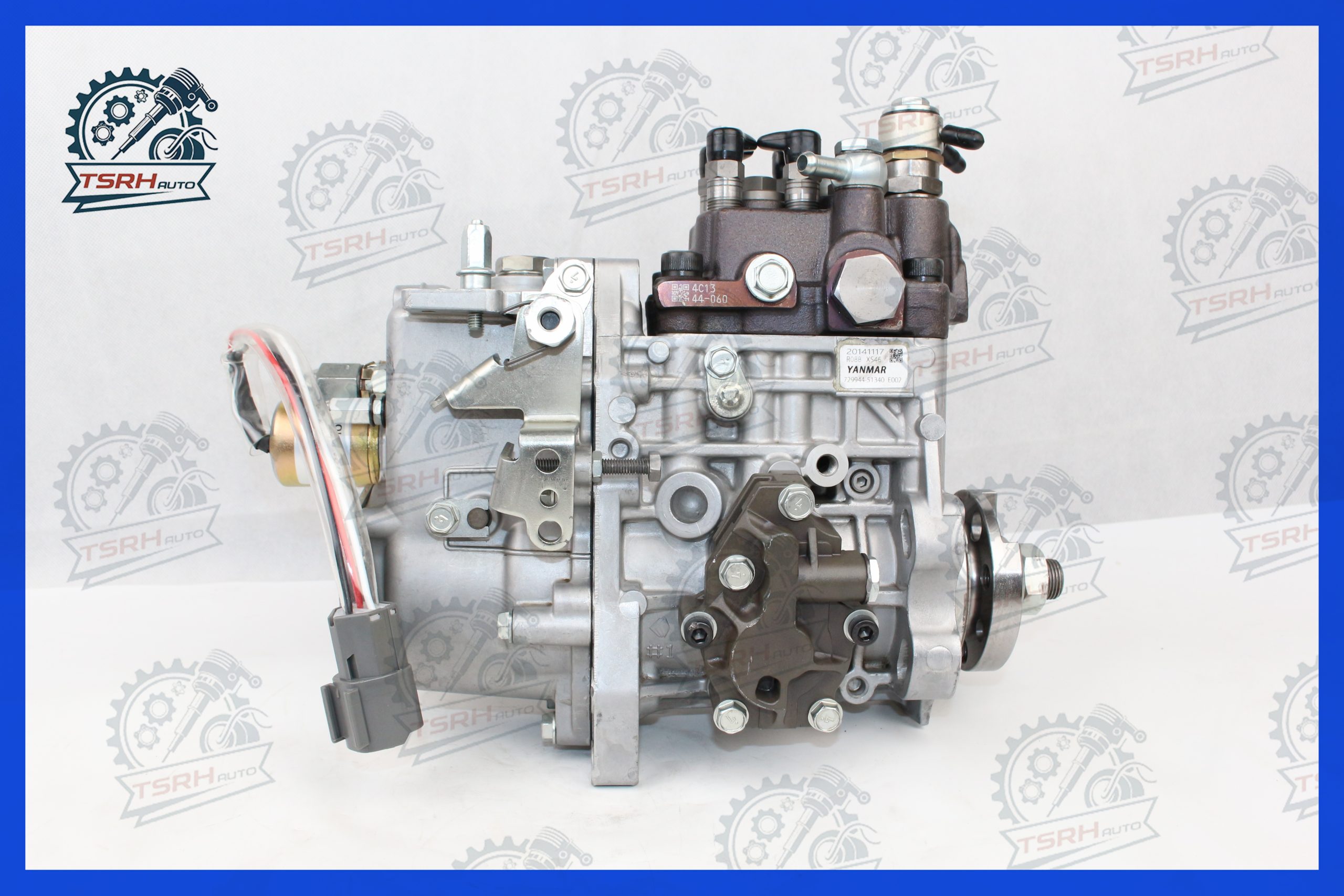

Топливный насос YM723945-51320 WB93, WB97

Топливный насос YM723945-51320 WB93, WB97 -

Гидравлический насос 705-52-30920 Komatsu D275A, D275AX

Гидравлический насос 705-52-30920 Komatsu D275A, D275AX -

Рампа топливная Cummins L QSL ISLe ЕВРО-3 0445226025, 3963815

Рампа топливная Cummins L QSL ISLe ЕВРО-3 0445226025, 3963815 -

Форсунка 0445120091 ME193983 Mitsubishi Canter

Форсунка 0445120091 ME193983 Mitsubishi Canter -

Топливная форсунка CAT 320-0690 Perkins 2645A749

Топливная форсунка CAT 320-0690 Perkins 2645A749 -

Топливная форсунка 65104017004A, 0445120080

Топливная форсунка 65104017004A, 0445120080 -

Форсунка 0445120289, 5268408, Cummins ISBe, ISDe

Форсунка 0445120289, 5268408, Cummins ISBe, ISDe -

Форсунка топливная 4928346 Cummins QSK19

Форсунка топливная 4928346 Cummins QSK19

Связанный поиск

Связанный поиск- Цена чтобы купить турбо 2881769

- Поставщики двигателей Komatsu в сборе

- Производители топливных насосов 094000-0660 в Китае

- Производители инжекторов Volvo

- Топливный насос 094000-0574

- Цена форсунки 60320117

- Производители топливных насосов Denso

- Производители топливных насосов высокого давления в Китае

- Форсунка Caterpillar

- Производитель инжекторов 320-0677