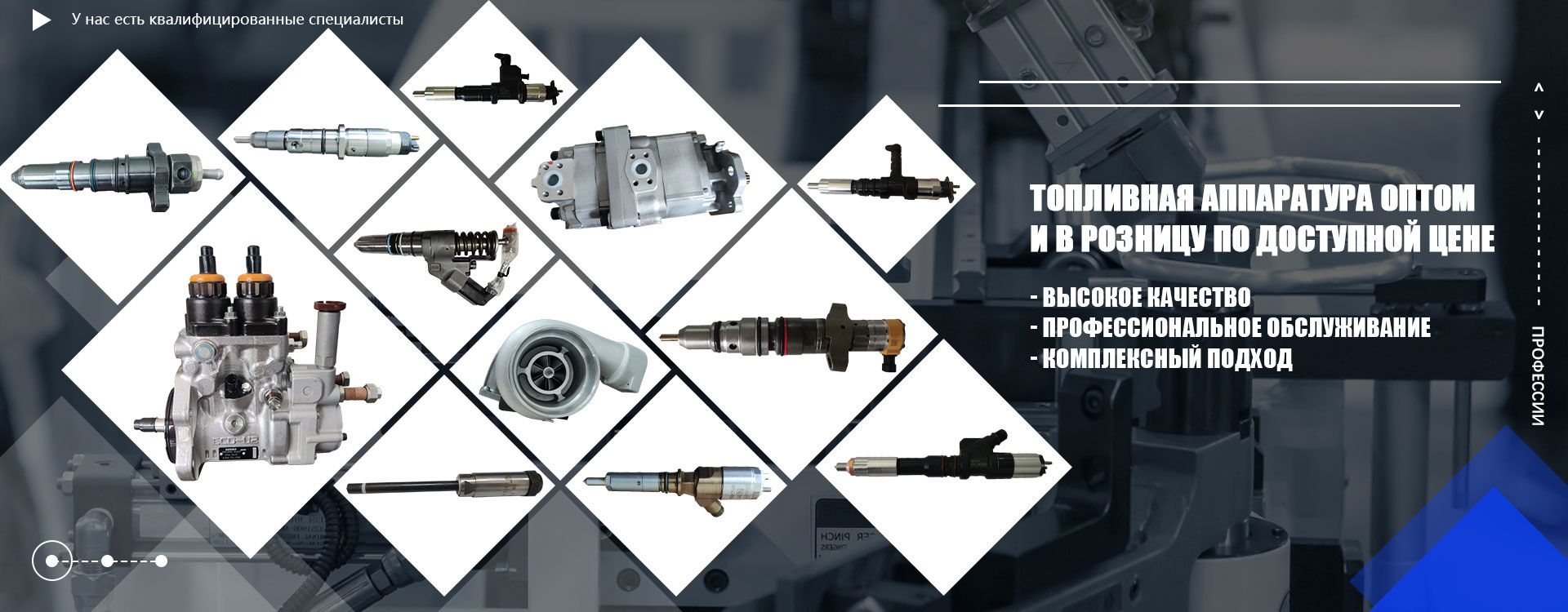

Завод по производству топливных инжекторов

Итак, **завод по производству топливных инжекторов**… На первый взгляд, кажется простым процессом: взять детали, собрать, протестировать. Но реальность, как обычно, куда сложнее. Многие начинающие предприниматели недооценивают технологический барьер, необходимую точность, а главное – требования к качеству. Много знаю о том, как легко можно натворить дел, если не придерживаться строгих стандартов и не учитывать особенности работы с топливом.

Технологический процесс: от проектирования до контроля качества

Начнем с самого начала – проектирования. Недостаточно просто нарисовать схему. Нужно учитывать множество факторов: тип двигателя, рабочие условия, требования к топливной экономичности и выбросам. Мы, например, сталкивались с ситуацией, когда конструктор разработал инжектор с неплохим теоретическим расходом топлива, но в реальности он оказался неэффективным из-за ошибок в геометрии распылителя. Это привело к значительным переработкам и увеличению себестоимости.

Далее – выбор материалов. Здесь нужно быть очень внимательным. Инжекторы работают в агрессивной среде, подвергаются воздействию высоких температур и давления. Часто используют нержавеющую сталь, но нужно правильно подобрать ее марку, чтобы обеспечить долговечность и устойчивость к коррозии. Нельзя экономить на качестве материалов, это прямая дорога к поломкам и потере репутации. Особенно важно внимание уделять уплотнительным элементам – они часто являются слабым звеном.

Самый критичный этап – это сборка. Требуется высокая точность и аккуратность. Каждая деталь должна быть установлена на свое место, с соблюдением всех допусков. Используются специальные станки и инструменты, не допускающие повреждения компонентов. Важным этапом является калибровка распылителя, которая позволяет добиться оптимального режима работы. Без качественной калибровки даже самый дорогой инжектор не будет работать эффективно.

Оборудование и автоматизация: необходимость инвестиций

Современный **завод по производству топливных инжекторов** немыслим без современного оборудования. Это прецизионные станки с ЧПУ, испытательные стенды, системы контроля качества. Автоматизация позволяет повысить производительность и снизить количество ошибок. Мы, в Группа компаний ?TSRH AUTO? активно внедряем автоматизированные системы контроля, что позволяет нам минимизировать риски брака и обеспечивать стабильно высокое качество продукции. У нас есть склад в России, готовый к отправке. Подробнее на https://www.tsrhauto.ru.

Помню один случай, когда небольшая компания решила сэкономить на оборудовании и использовать устаревшие станки. В итоге, качество продукции оказалось крайне низким, и компания быстро потеряла рынок. Экономия на оборудовании – это всегда проигрыш в долгосрочной перспективе.

Не стоит забывать и о контрольно-измерительном оборудовании. Нужны приборы для измерения давления, температуры, расхода топлива, а также для анализа состава выхлопных газов. Только с помощью современного оборудования можно точно оценить эффективность работы инжекторов и выявить возможные дефекты.

Проблемы и вызовы рынка

Сейчас рынок **топливных инжекторов** очень конкурентный. Появляются новые игроки, усиливается давление на цены. Чтобы выдержать конкуренцию, нужно постоянно работать над снижением себестоимости продукции и повышением качества. Это требует инвестиций в технологии, обучение персонала, улучшение логистики. Мы регулярно участвуем в отраслевых конференциях, чтобы быть в курсе последних тенденций и инноваций. Наши менеджеры готовы предоставить консультации 24 часа.

Еще одна проблема – это качественное сырье. Не все поставщики могут гарантировать качество материалов. Нужно тщательно отбирать поставщиков и проводить регулярные проверки их продукции. Иначе можно столкнуться с серьезными проблемами в производстве.

Особое внимание сейчас уделяется экологическим требованиям. С каждым годом становятся все строже требования к выбросам вредных веществ. Инжекторы должны обеспечивать оптимальное сгорание топлива, чтобы снизить выбросы CO2 и других загрязняющих веществ. Это требует использования новых технологий и материалов.

Ошибки начинающих: чему научился на практике

За годы работы мы накопили немало опыта и выявили ряд типичных ошибок, которые допускают начинающие производители **топливных инжекторов**. Одна из самых распространенных – это недооценка необходимости контроля качества на всех этапах производства. Без строгого контроля качества невозможно обеспечить стабильно высокое качество продукции. Мы применяем систему контроля, ориентированную на выявление и устранение причин возникновения дефектов.

Еще одна ошибка – это недостаточная квалификация персонала. Работа с топливными инжекторами требует специальных знаний и навыков. Нужно регулярно проводить обучение персонала и повышать его квалификацию. Мы инвестируем в обучение наших сотрудников, чтобы они могли эффективно работать с современным оборудованием и использовать новые технологии.

И, конечно, нельзя недооценивать важность маркетинга и продвижения продукции. Нужно разработать эффективную маркетинговую стратегию и продвигать свою продукцию на рынке. Это требует значительных затрат, но без этого невозможно добиться успеха.

Будущее производства: новые технологии и материалы

Производство **заводов по производству топливных инжекторов** не стоит на месте. Появляются новые технологии и материалы, которые позволяют повысить эффективность и снизить себестоимость продукции. Например, активно разрабатываются инжекторы с использованием новых сплавов, улучшенной геометрии распылителя и электронного управления. Мы следим за развитием этих технологий и планируем их внедрение в производство.

Еще одно направление развития – это использование искусственного интеллекта и машинного обучения для оптимизации производственного процесса и повышения качества продукции. Мы рассматриваем возможность внедрения этих технологий в нашей компании. Наши партнеры используют заводы по производству топливных инжекторов для разработки новых решений.

В целом, будущее производства топливных инжекторов связано с повышением эффективности, снижением себестоимости и улучшением экологических характеристик продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Форсунка топливная Bosch 0445120177, 5254261

Форсунка топливная Bosch 0445120177, 5254261 -

Форсунка топливная Bosch 0445120344, 612640080022 Weichai

Форсунка топливная Bosch 0445120344, 612640080022 Weichai -

Форсунка Cummins 3076132, 3652514 Оригинал

Форсунка Cummins 3076132, 3652514 Оригинал -

Топливный насос 3080521 KTA38 KTA50 Cummins Оригинал

Топливный насос 3080521 KTA38 KTA50 Cummins Оригинал -

Форсунка 095000-6980 Isuzu 4JJ1, 4JK1

Форсунка 095000-6980 Isuzu 4JJ1, 4JK1 -

Форсунка Komatsu 6732-11-3300 6D102

Форсунка Komatsu 6732-11-3300 6D102 -

Форсунка топливная Bosch 0445120494, 0445120493 CA6DM3

Форсунка топливная Bosch 0445120494, 0445120493 CA6DM3 -

Топливная форсунка CAT 321-3600 Perkins 2645A753

Топливная форсунка CAT 321-3600 Perkins 2645A753 -

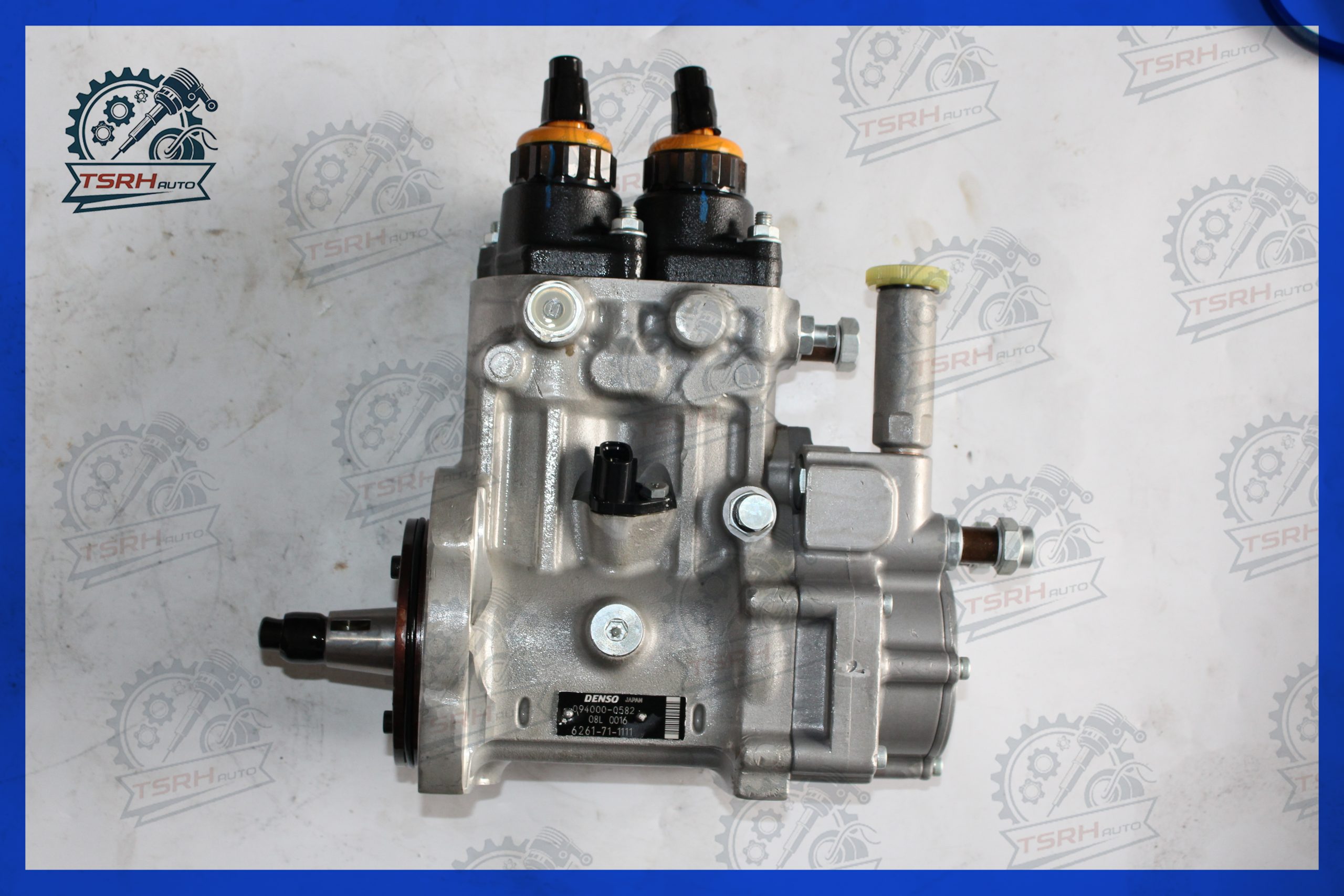

ТНВД 0445020540 Bosch ЯМЗ-53423, ЯМЗ-53443 Оригинал

ТНВД 0445020540 Bosch ЯМЗ-53423, ЯМЗ-53443 Оригинал -

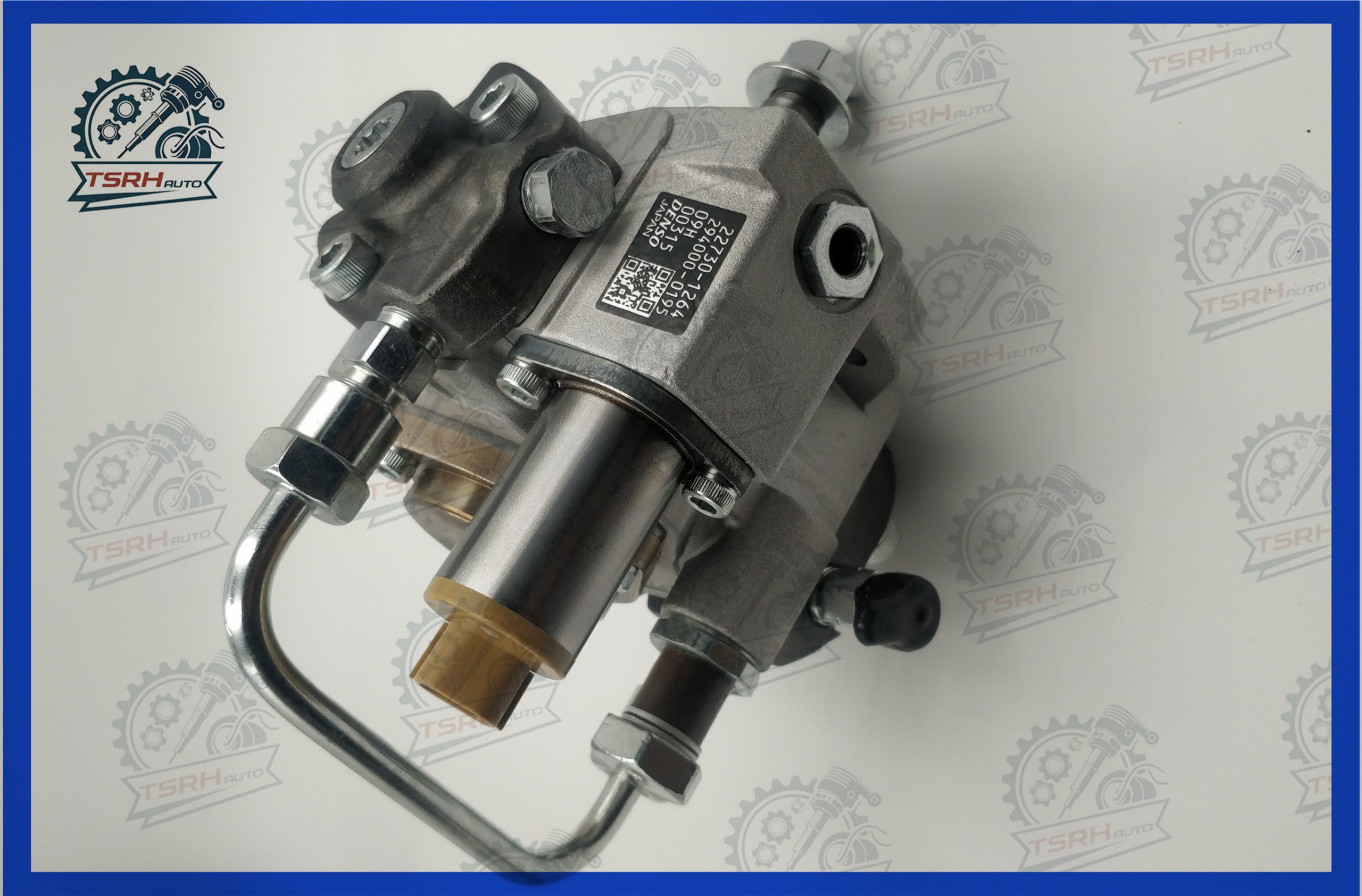

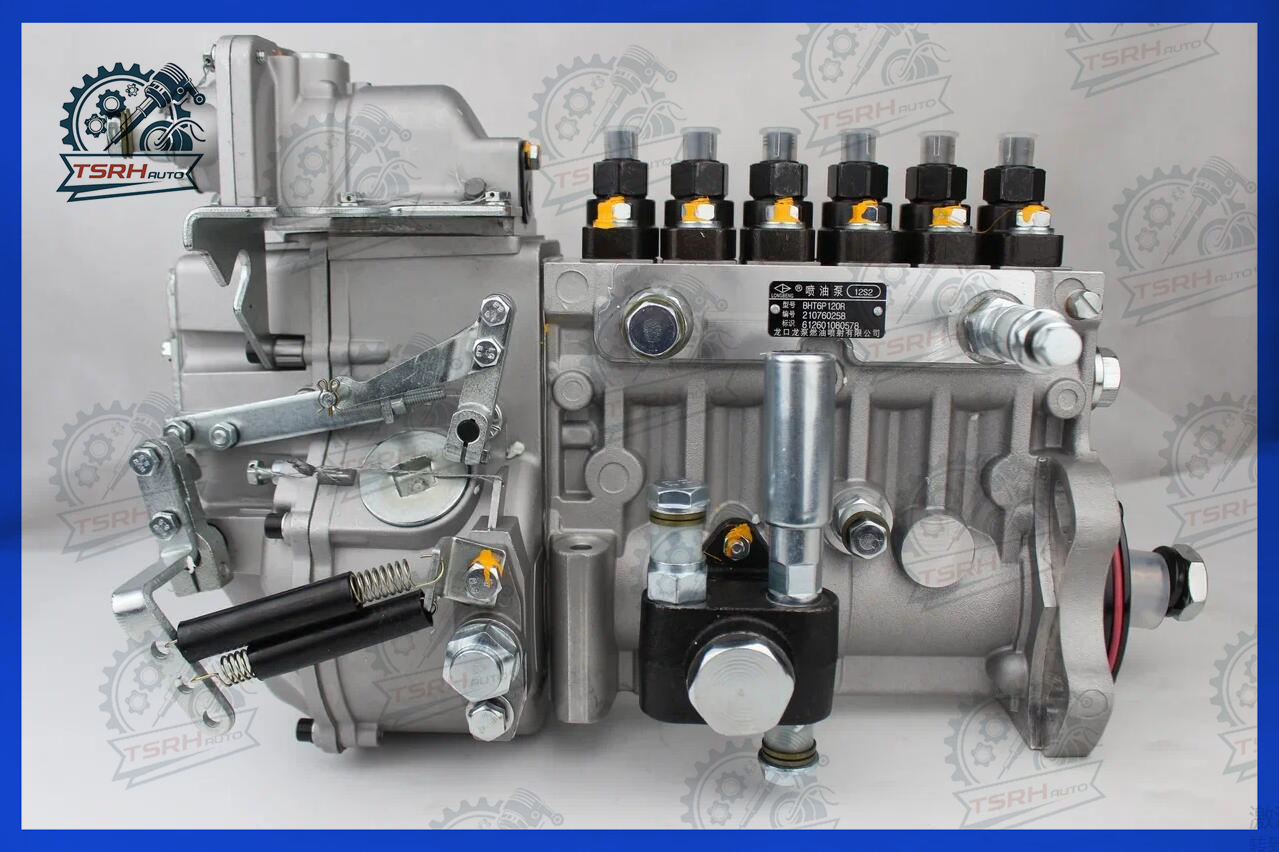

Насос топливный ТНВД Weichai 612601080578, BH6P120

Насос топливный ТНВД Weichai 612601080578, BH6P120 -

Форсунка Bosch 612630090055, 0445120391

Форсунка Bosch 612630090055, 0445120391 -

Форсунка Isuzu 6WG1 095000-8633, 8981398163

Форсунка Isuzu 6WG1 095000-8633, 8981398163