Завод по производству топливной рейки 6217-71-1210

Всегда удивляюсь, как мало информации доступно по реальному производству топливных реек. В интернете полно теорий, описаний характеристик, но мало кто рассказывает о тонкостях, о головной боли, о реальных проблемах, возникающих на линии. Нам часто пишут, ищут поставщиков, просят оценить качество, но редко кто интересуется, как это вообще делают. Попробуем немного это исправить, поделиться опытом, который накопился за годы работы.

Обзор: за кулисами производства топливных реек

Речь пойдет о топливных рейках, их изготовлении, контроле качества и возможных подводных камнях. Не будем углубляться в детали химического состава топлива, это не совсем наша компетенция, но рассмотрим производственный процесс с инженерной точки зрения, учитывая типичные ошибки и возможные улучшения. Цель – не научить чему-то новому, а поделиться опытом, возникшим в процессе работы с различными производителями и заказчиками.

Основные этапы производства и их особенности

Первый этап, как правило, – это подготовка материала. Мы работали с различными сплавами – от латуни до нержавеющей стали, выбор зависит от требований к коррозионной стойкости и механическим свойствам. Особенно важно обращать внимание на чистоту материала, примеси могут серьезно повлиять на долговечность топливной рейки и привести к заклиниванию клапанов. Затем идет литье или штамповка, выбор метода зависит от объема производства и сложности геометрии детали. Литье позволяет создавать более сложные формы, но требует более тщательного контроля качества, так как возможны дефекты, такие как porosity или трещины. Штамповка, в свою очередь, более экономична для больших партий, но ограничивает возможности дизайна.

Следующий этап – механическая обработка. Это включает в себя фрезеровку, токарную обработку, сверление и другие операции, необходимые для достижения требуемых размеров и точности. Здесь ключевую роль играет квалификация токарей и фрезеровщиков, а также наличие современного оборудования. Особое внимание уделяется обработке каналов и отверстий, в которых циркулирует топливо – необходимо обеспечить гладкую поверхность, чтобы избежать засорений и отложений.

Затем следует обработка поверхности – полировка, нанесение защитных покрытий. Покрытие должно быть устойчивым к воздействию топлива, температуры и механических повреждений. Мы часто сталкиваемся с проблемами, связанными с качеством покрытия – оно может отслаиваться, царапаться или давать коррозию. Применение современных технологий нанесения покрытий, таких как PVD или DLC, позволяет решить эти проблемы, но требует дополнительных инвестиций.

Контроль качества: критически важный элемент

Контроль качества на всех этапах производства – это не просто формальность, а залог надежности и долговечности топливной рейки. На каждом этапе проводятся проверки размеров, формы, шероховатости поверхности, механических свойств и других параметров. Используется как ручной контроль с применением штангенциркулей, микрометров и других измерительных инструментов, так и автоматизированные системы контроля, такие как машинное зрение и ультразвуковой контроль.

Мы регулярно сталкивались с ситуациями, когда дефекты, выявленные на финальном этапе контроля, приводили к полному браку партии. Особое внимание уделяется контролю герметичности – утечки топлива могут привести к серьезным последствиям. Для этого используются различные методы, такие как гидростатическое испытание или вакуумное испытание.

Важно не только выявлять дефекты, но и анализировать причины их возникновения. Это позволяет предотвратить повторение подобных ситуаций в будущем. Мы часто проводим анализ брака с использованием диаграмм Исикавы (fishbone diagrams), чтобы выявить основные факторы, влияющие на качество продукции. Например, мы замечали, что повышенная вибрация оборудования может приводить к образованию трещин на деталях.

Типичные проблемы и их решения

В процессе работы с топливными рейками часто возникают следующие проблемы:

- Коррозия: особенно актуальна для деталей, изготовленных из латуни. Решение – применение защитных покрытий, таких как никелирование или хромирование, а также использование сплавов с повышенной коррозионной стойкостью.

- Засорение: может возникать из-за попадания посторонних частиц в каналы и отверстия. Решение – применение фильтров и систем очистки топлива, а также тщательная очистка деталей после обработки.

- Износ: клапаны топливных реек подвержены износу, особенно при использовании топлива с высоким содержанием примесей. Решение – применение клапанов из износостойких материалов, таких как закаленная сталь, а также регулярная замена клапанов в соответствии с рекомендациями производителя.

- Дефекты поверхности: царапины, сколы, поры. Решение - улучшение технологических процессов, контроль за состоянием оборудования и материалов.

Опыт работы с поставщиками: выбор партнера

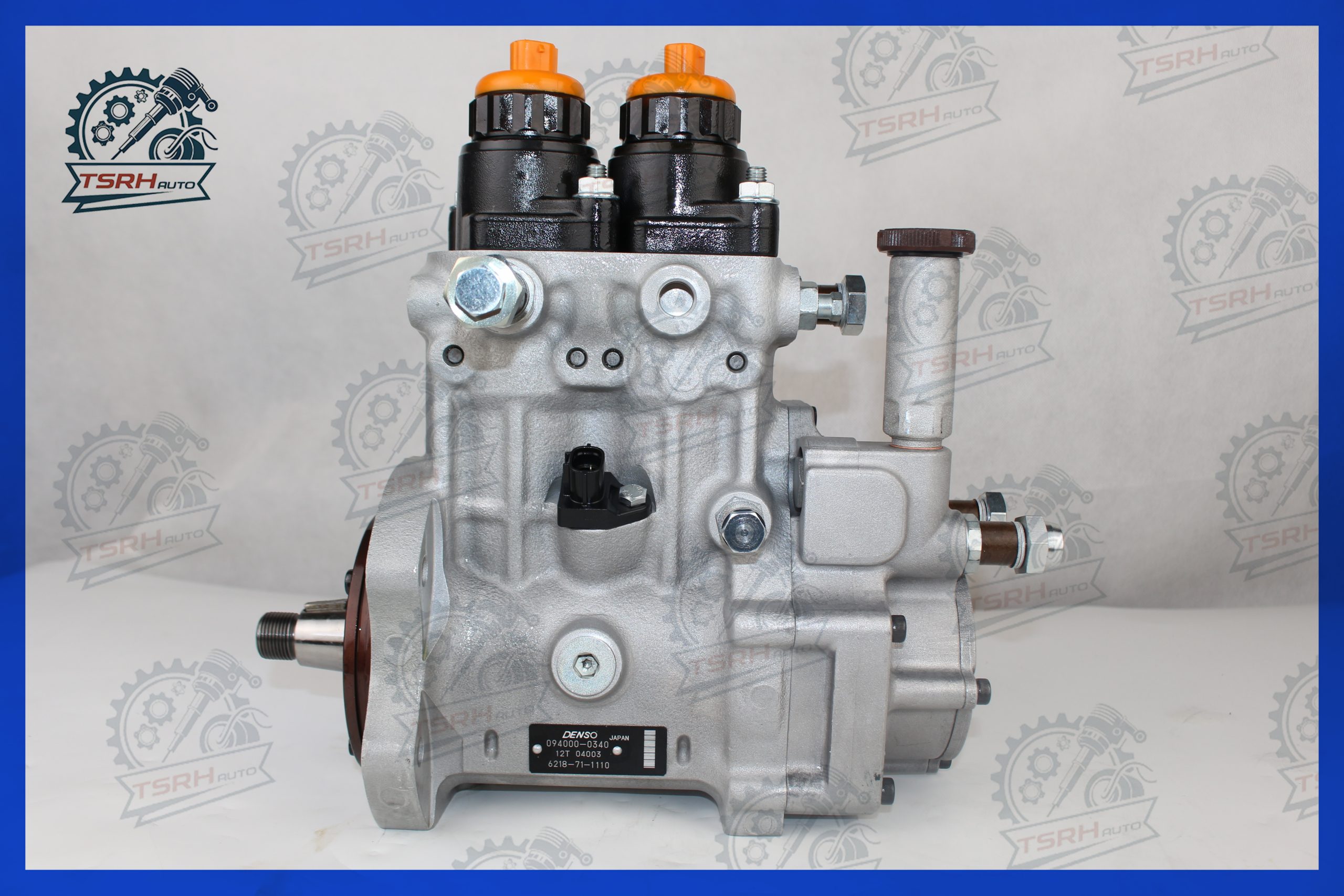

При выборе поставщика топливных реек важно учитывать не только цену, но и качество продукции, надежность поставщика и его опыт работы. Мы сотрудничаем с несколькими компаниями, как российскими, так и зарубежными. Выбираем тех, кто предлагает не просто деталь, а комплексное решение, включающее в себя техническую поддержку, контроль качества и гарантийное обслуживание. Нам важно, чтобы поставщик был готов к сотрудничеству, быстро реагировал на запросы и предлагал индивидуальные решения, соответствующие нашим требованиям. Например, с одной из компаний в **Группа компаний ?TSRH AUTO?** мы сотрудничаем уже более пяти лет и всегда остаемся довольны качеством их продукции и уровнем сервиса.

Важно понимать, что не стоит экономить на качестве топливной рейки. Дешевая деталь может привести к серьезным проблемам, таким как нарушение работы двигателя, повышенный расход топлива и дорогостоящий ремонт. Лучше заплатить немного больше, но получить надежную и долговечную деталь.

Перспективы развития производства

В настоящее время наблюдается тенденция к увеличению спроса на топливные рейки с повышенной точностью и надежностью. Это связано с развитием технологий в области двигателестроения и повышением требований к экологичности транспортных средств.

Мы видим перспективным направлением развития производства использование новых материалов, таких как композиты и керамика, которые обладают повышенной прочностью, термостойкостью и коррозионной стойкостью. Также перспективно применение аддитивных технологий (3D-печати) для изготовления сложных деталей с высокой точностью.

Важно не забывать о необходимости постоянного совершенствования технологических процессов и внедрения новых методов контроля качества. Только так можно обеспечить выпуск высококачественных топливных реек, отвечающих требованиям современных двигателей.

Наш опыт в сотрудничестве с Группа компаний ?TSRH AUTO?

За годы сотрудничества с **Группа компаний ?TSRH AUTO?** мы приобрели богатый опыт в производстве топливных реек. Мы поставляем им детали для различных типов двигателей – от бензиновых до дизельных. Нам доверяют, что мы можем обеспечить высокое качество и надежность нашей продукции.

Мы всегда готовы к сотрудничеству с новыми партнерами и предлагаем индивидуальные решения, соответствующие их требованиям. Мы уверены, что сможем помочь вам в решении любых задач, связанных с производством топливных реек.

Сделав шаг в сторону улучшения качества и оптимизации производственных процессов, **Группа компаний ?TSRH AUTO?** продемонстрировала свою приверженность к инновациям и качеству. Это позволяет нам и дальше успешно развиваться и предлагать клиентам передовые решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Форсунка Denso 095000-5972, 23670-Е0360, 23670-E0B30 Original

Форсунка Denso 095000-5972, 23670-Е0360, 23670-E0B30 Original -

Насос топливный Bosch Cummins 0445020122, 0445020150, 4988595

Насос топливный Bosch Cummins 0445020122, 0445020150, 4988595 -

Форсунка Faw 6DL2 Euro-4 Bosch 0445120247 0445120395

Форсунка Faw 6DL2 Euro-4 Bosch 0445120247 0445120395 -

Форсунка Foton 1039 0445110313 Bosch

Форсунка Foton 1039 0445110313 Bosch -

Форсунка 1112010-M10-0000 Faw CA6DM2

Форсунка 1112010-M10-0000 Faw CA6DM2 -

Форсунка 0445120415, 0445120444 200V10100-6127 MC13 Акция

Форсунка 0445120415, 0445120444 200V10100-6127 MC13 Акция -

Форсунка 095000-6980 Isuzu 4JJ1, 4JK1

Форсунка 095000-6980 Isuzu 4JJ1, 4JK1 -

Топливная форсунка Bosch 0445120122, 4942359 ISL9

Топливная форсунка Bosch 0445120122, 4942359 ISL9 -

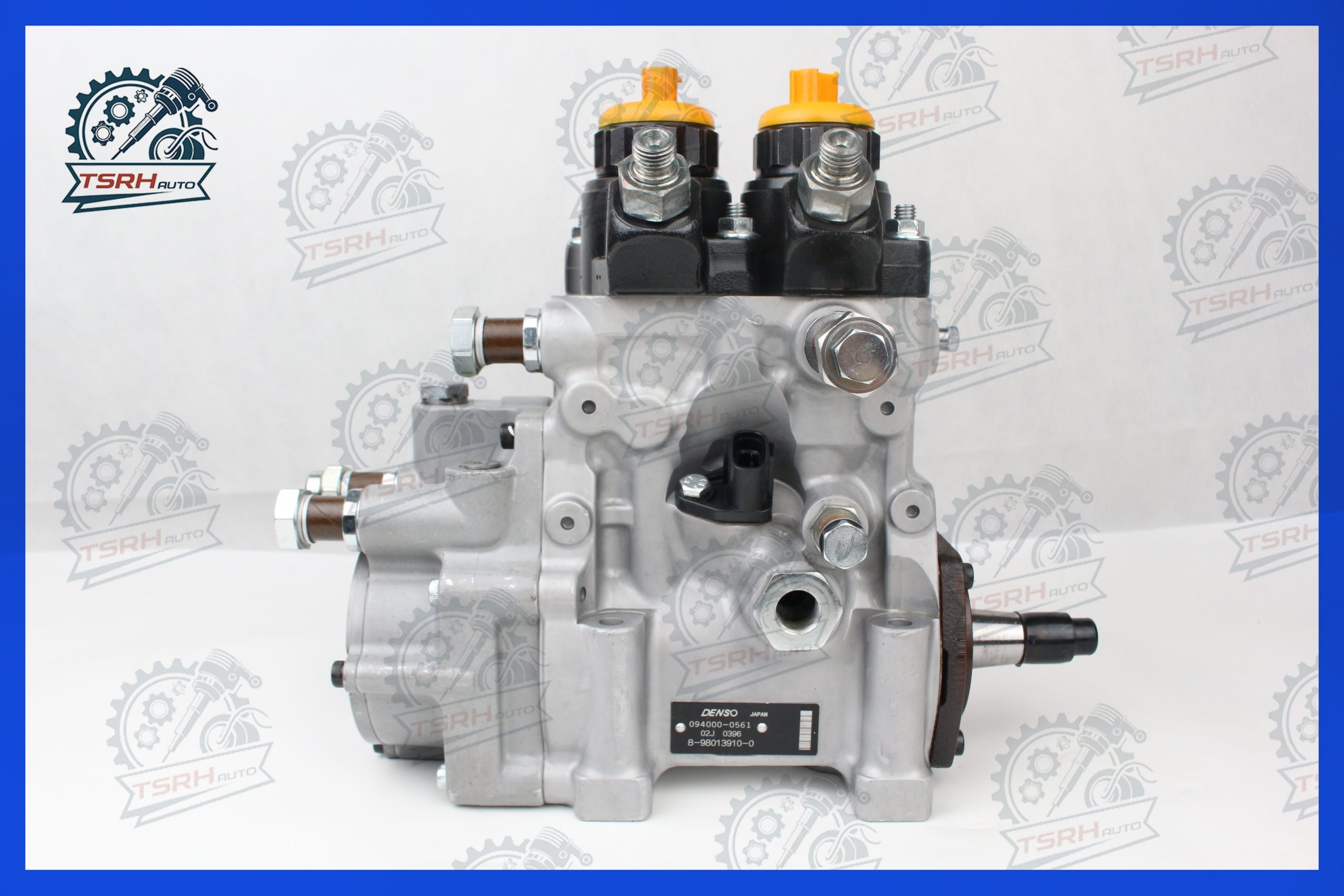

Тнвд 094000-0561/ на двс 6UZ1 Isuzu

Тнвд 094000-0561/ на двс 6UZ1 Isuzu -

Форсунка Bosch 0445120379, 0445120429

Форсунка Bosch 0445120379, 0445120429 -

Топливная форсунка 3609849 Cummins CCEC Оригинал

Топливная форсунка 3609849 Cummins CCEC Оригинал -

Форсунка 557-7633, 5577633 20R-8064 Caterpillar C9

Форсунка 557-7633, 5577633 20R-8064 Caterpillar C9

Связанный поиск

Связанный поиск- Заводы по производству топливных насосов Cummins в Китае

- Китай Турбо 4089498 завод

- Завод масляных инжекторов 387-9433

- Производитель Купить топливный насос R61540080101

- Производители топливных форсунок 0445120086 в Китае

- Цена топливного насоса FAW в Китае

- Производители двигателей Hawo в сборе

- Поставщики форсунок 387-9436

- Цена чтобы купить гидравлический насос НШ

- Топливный насос 0440020115s factory