Завод по производству инжекторов Caterpillar

Поиск Завод по производству инжекторов Caterpillar – это, как правило, попытка найти готовое решение, зачастую не учитывая всей глубины процесса. Многие, особенно начинающие, думают, что дело сводится к закупке компонентов и сборке. Это, конечно, упрощение. Речь идет о высокоточном производстве, требующем глубоких знаний в материаловедении, механике, электронике и, конечно, в спецификациях самих инжекторов. Я не претендую на энциклопедичность, но за 18 лет работы в сфере топливных систем могу сказать, что это область, где без опыта и специализированного оборудования никуда. С самого начала я понимаю, что 'готового завода' не существует - нужно либо инвестировать в строительство, либо сотрудничать с проверенными производителями и поставщиками. Что, само собой, тоже требует тщательной проверки.

Основные этапы производства и ключевые проблемы

Итак, процесс производства инжекторов Caterpillar, если говорить об общих чертах, начинается с проектирования. Здесь требуется не просто создать чертеж, а обеспечить соответствие всем требованиям Caterpillar к производительности, долговечности и надежности. Это включает в себя расчет геометрии камеры сгорания, определение оптимальных параметров распыления, а также выбор материалов, способных выдерживать экстремальные температуры и давления. Помимо этого, нужно учесть требования к электронике – инжектор должен безупречно взаимодействовать с системой управления двигателем.

Но тут возникает первый камень преткновения: достижение необходимой точности. Мы говорим о долях микрона, когда речь идет о геометрии каналов и отверстий. Для этого нужны высокоточные станки с ЧПУ, прецизионные инструменты и, что немаловажно, квалифицированные операторы, умеющие работать с этим оборудованием. И, конечно, необходим строгий контроль качества на каждом этапе производства. В противном случае, даже незначительная погрешность может привести к серьезным проблемам в работе двигателя.

Я помню один случай, когда мы пытались самостоятельно воспроизвести один из компонентов инжектора Caterpillar. Идея была неплохая, ресурсы – практически неограниченные. Но в итоге, после нескольких месяцев проб и ошибок, мы пришли к выводу, что добиться необходимой точности просто невозможно без специального оборудования, которое у нас не было. Пришлось отказаться от этой затеи и обратиться к специализированному производителю.

Материаловедение: Необходимость в специализированных сплавах

Сплавы, используемые в инжекторе Caterpillar, подбираются с учетом высоких температур, агрессивных сред и повышенных механических нагрузок. Это, как правило, высокопрочные нержавеющие стали, сплавы на основе никеля и титана. Не стоит забывать о покрытиях – они необходимы для защиты от износа, коррозии и образования отложений. Например, часто применяются твердотельные покрытия, такие как карбид вольфрама или нитрид титана. Выбор покрытия – это тоже критически важный параметр, который влияет на долговечность инжектора.

Мы как-то пытались использовать более дешевые материалы, чтобы снизить себестоимость производства. Результат был печальным: инжекторы быстро выходили из строя, что приводило к постоянным поломкам и недовольству клиентов. В конечном итоге, пришлось вернуться к использованию более дорогих, но более надежных материалов. Это, конечно, повлияло на стоимость продукции, но зато позволило обеспечить высокое качество и долговечность.

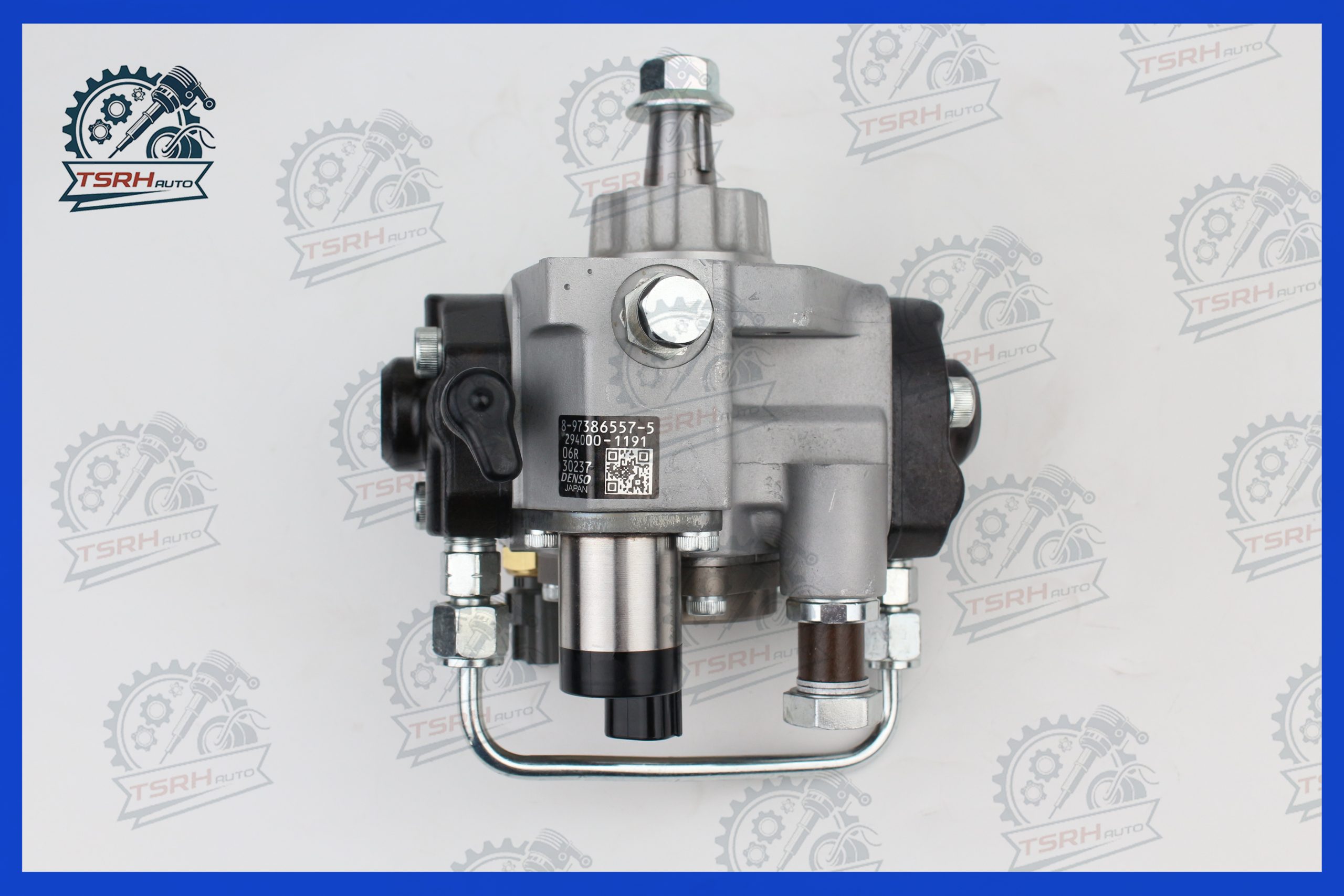

Кстати, недавно узнал, что Группа компаний ?TSRH AUTO? работает с широким спектром топливных систем, включая инжекторы, и имеет складские комплексы в России с товарами в наличии. Это, безусловно, может быть хорошим вариантом, если вам нужно быстро решить проблему или найти определенную запчасть.

Контроль качества: Необходимость комплексного подхода

Контроль качества на производстве инжекторов Caterpillar должен быть комплексным и охватывать все этапы: от входного контроля сырья до финального тестирования готовых изделий. Нельзя полагаться только на визуальный осмотр – нужны специализированные приборы и методы, такие как ультразвуковой контроль, рентгенография и так далее. Также необходимо проводить испытания на стойкость к высоким температурам, давлению и вибрации.

Важно не только контролировать соответствие готовых инжекторов техническим требованиям, но и отслеживать качество всех компонентов, используемых в их производстве. Нельзя допускать использования некачественных деталей, так как это может негативно повлиять на работу всей системы.

Опыт показывает, что самые серьезные проблемы возникают именно на этапе входного контроля. Некачественное сырье часто является причиной брака готовой продукции. Поэтому, очень важно тщательно выбирать поставщиков и проводить регулярные проверки качества поставляемых материалов.

Проблемы с поставками комплектующих

Одной из актуальных проблем в настоящее время является обеспечение надежных поставок комплектующих. Мировая экономическая ситуация оказывает влияние на логистические цепочки, что может приводить к задержкам и росту цен. В этом плане, наличие складов в России, как у Группы компаний ?TSRH AUTO?, действительно является большим преимуществом. Возможность быстро получить необходимые детали позволяет избежать простоев производства и обеспечить своевременное выполнение заказов.

Я лично сталкивался с ситуациями, когда из-за проблем с поставками приходилось срочно искать альтернативных поставщиков или изменять конструкцию инжектора. Это требует больших усилий и затрат, но иногда это единственно возможный выход.

В общем, производство Завод по производству инжекторов Caterpillar - это задача не для слабонервных. Но если у вас есть необходимые знания, оборудование и ресурсы, то это может быть прибыльным бизнесом.

Надеюсь, мои размышления окажутся полезными для тех, кто планирует заняться производством инжекторов Caterpillar. И помните, главное – это постоянное совершенствование и стремление к качеству.

Дополнительные мысли

Стоит отметить, что современные инжекторы Caterpillar всё больше интегрируются с системами управления двигателем, что требует глубоких знаний в области электроники и программирования. Производство таких инжекторов – это уже не просто механический процесс, а сложный комплекс задач, требующий участия специалистов из разных областей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

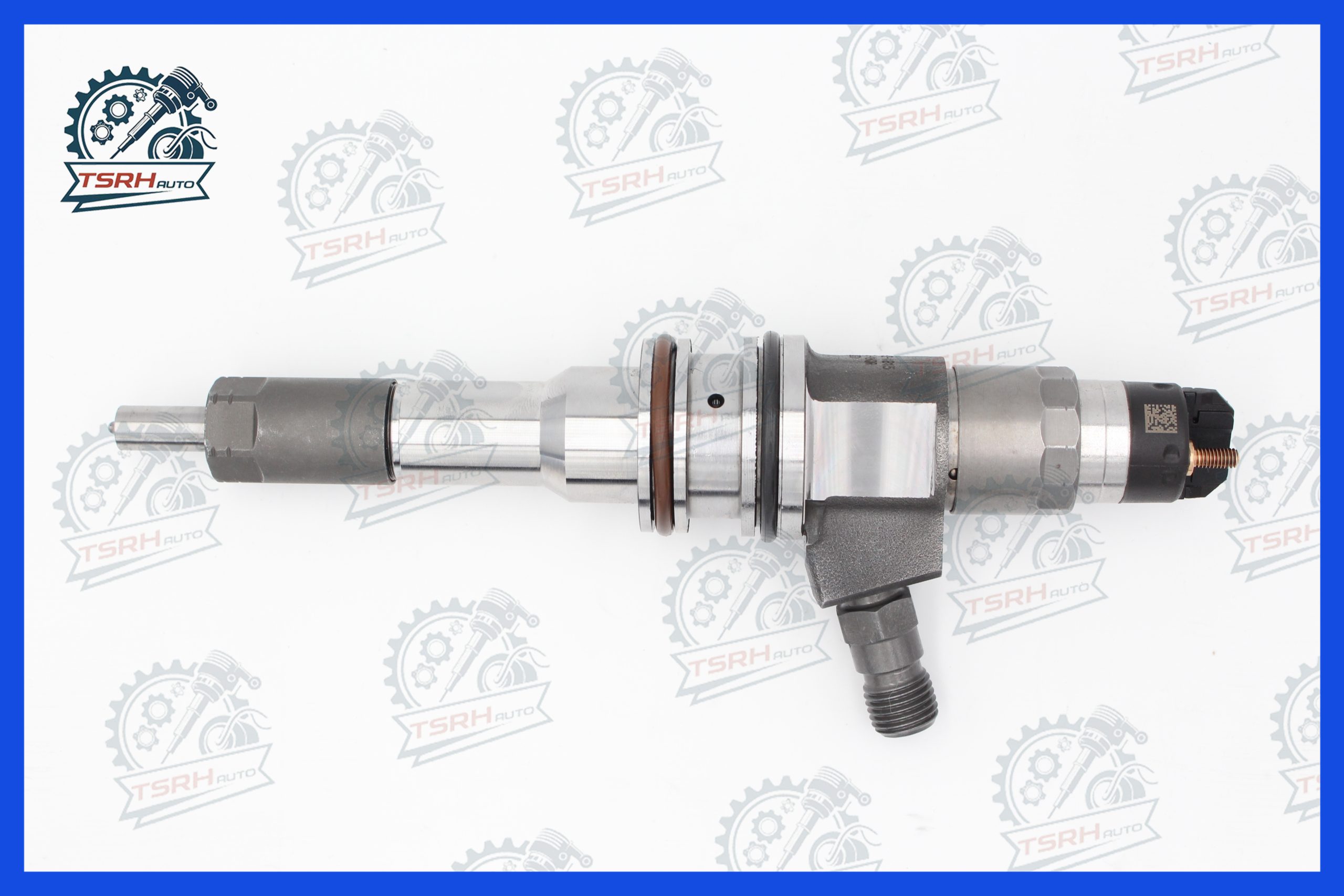

Форсунка Komatsu 6743-11-3320 PC300 Евро 2

Форсунка Komatsu 6743-11-3320 PC300 Евро 2 -

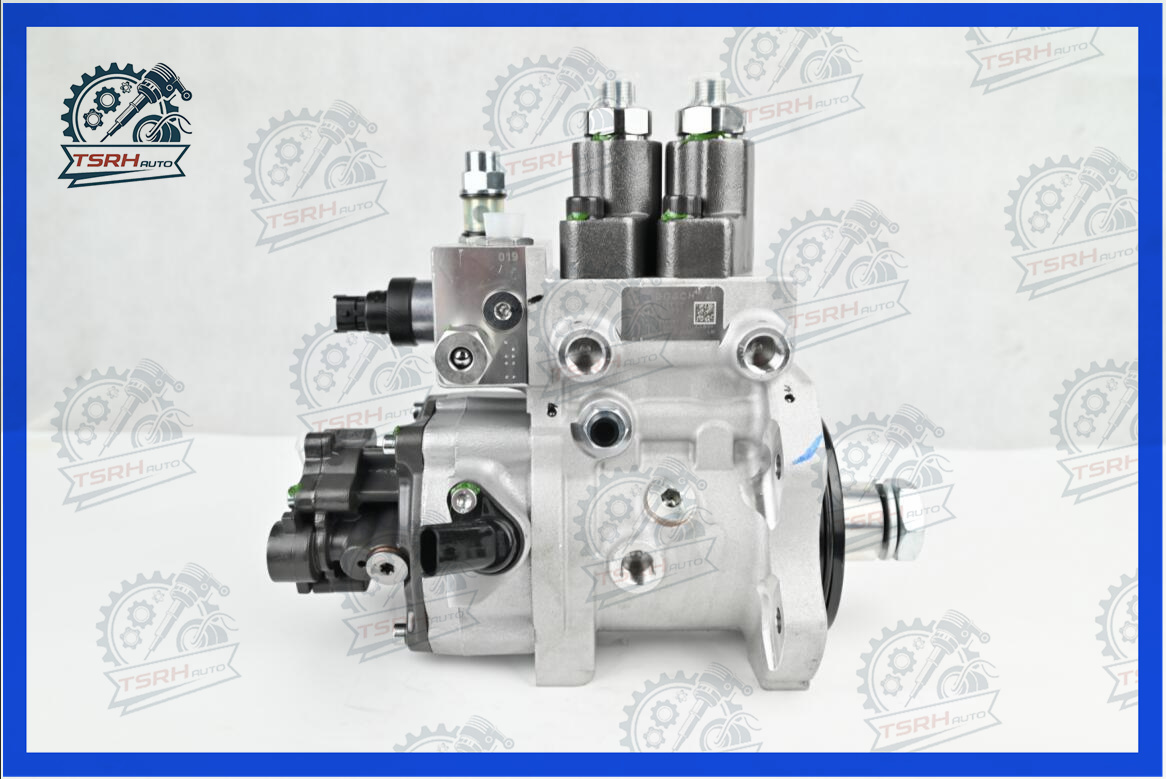

Топливный насос 1111010-M50-0000 0445020294 FAW J7 Оригинал

Топливный насос 1111010-M50-0000 0445020294 FAW J7 Оригинал -

Форсунка 23670-39015, 095000-0740 2-контактный разъем Оригинал

Форсунка 23670-39015, 095000-0740 2-контактный разъем Оригинал -

Форсунка Mitsubishi 4D56 095000-9560 1465A257 Оригинал

Форсунка Mitsubishi 4D56 095000-9560 1465A257 Оригинал -

Форсунка Cat 10R-7223 387-9432 C9

Форсунка Cat 10R-7223 387-9432 C9 -

Форсунка топливная 612630090012, 0445120389 WP12 WP13 Оригинал

Форсунка топливная 612630090012, 0445120389 WP12 WP13 Оригинал -

Форсунка топливная 0445120006, ME355278 Mitsubishi Fuso

Форсунка топливная 0445120006, ME355278 Mitsubishi Fuso -

Насос топливный (ТНВД) Cummins 3936546, 0402066717

Насос топливный (ТНВД) Cummins 3936546, 0402066717 -

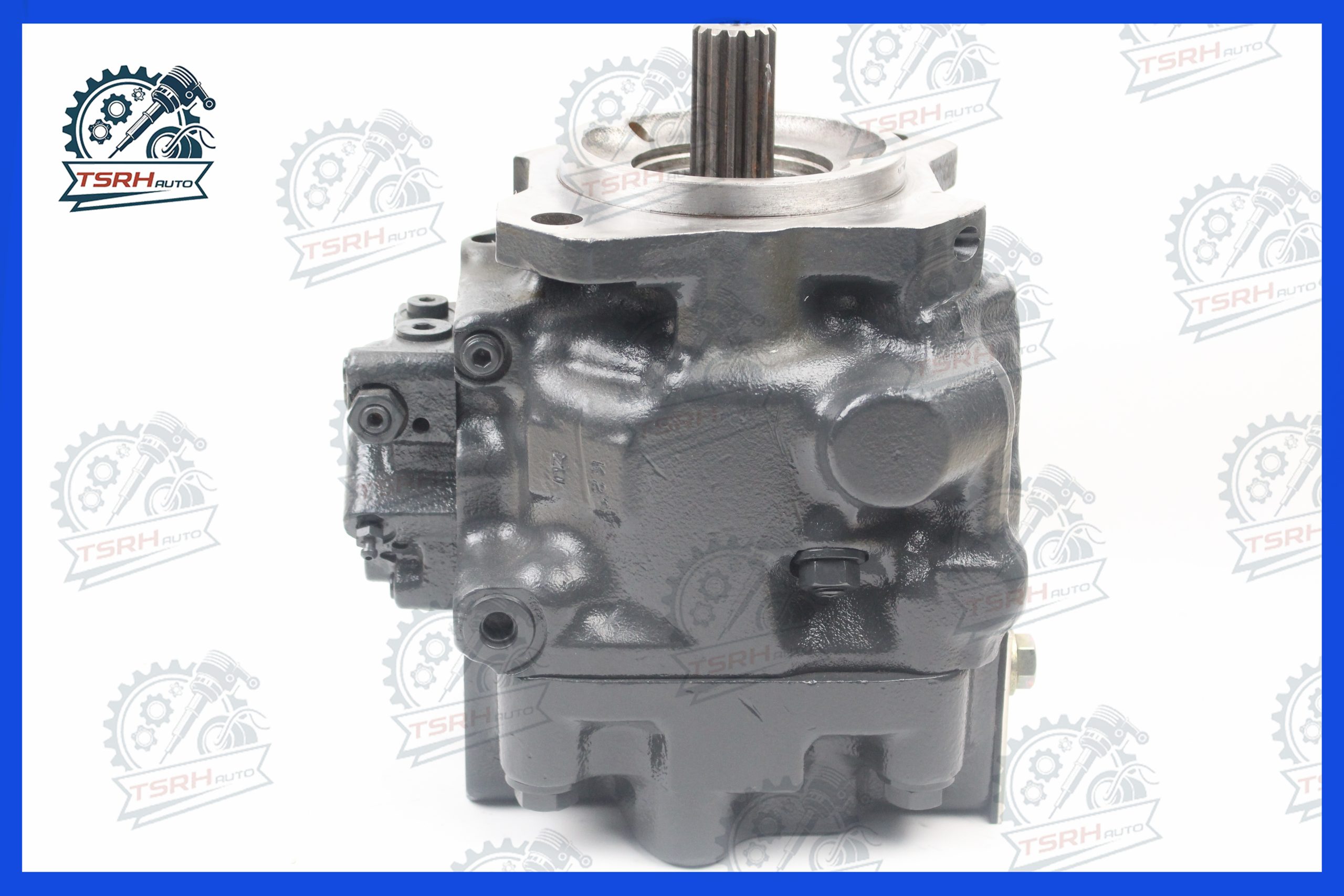

Гидравлический насос Komatsu 708-1U-00112, 708-1U-00161 оригинал

Гидравлический насос Komatsu 708-1U-00112, 708-1U-00161 оригинал -

Насос топливный (ТНВД) Bosch 0445020525, 04123934 Оригинал

Насос топливный (ТНВД) Bosch 0445020525, 04123934 Оригинал -

Форсунка Howo A7 D10 Euro-4 VG1038080007, 095000-8871

Форсунка Howo A7 D10 Euro-4 VG1038080007, 095000-8871 -

Форсунка топливная 0445120134, 5283275 (Jac Foton Dongfeng)

Форсунка топливная 0445120134, 5283275 (Jac Foton Dongfeng)

Связанный поиск

Связанный поиск- Поставщики плунжерных пар Камас

- Производитель Купить топливный насос YM729906-51332

- Топливный насос R61540080101 заводской

- Цена на покупку инжекторного насоса

- Форсунка 4w-7019

- Топливный насос 4306517 заводской

- Поставщики топливных инжекторов

- Гидронасос 705-52-40160

- Производитель форсунки 6510101-7088

- Производители запчастей Komatsu