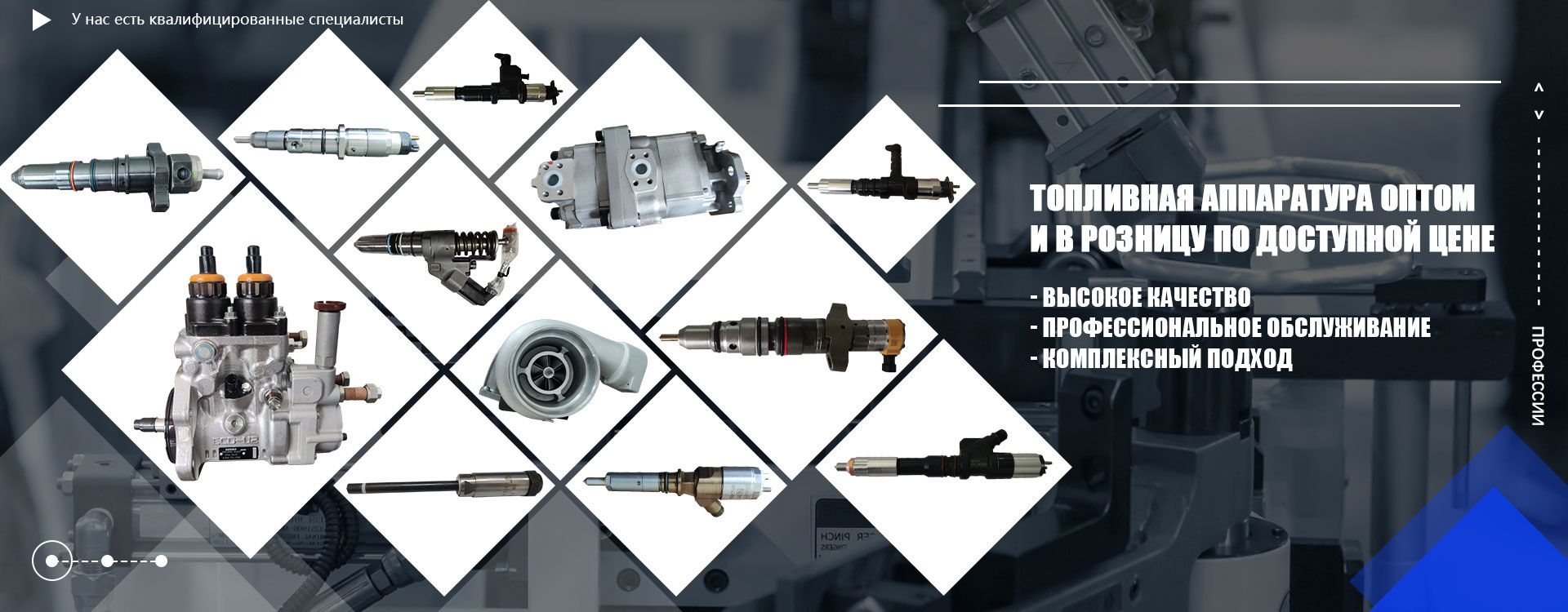

Завод инжектора Cummins

Завод инжектора Cummins – это не просто производство форсунок. Это целая экосистема, в которой на переплетении передовых технологий, строжайших стандартов качества и, конечно, человеческого фактора рождаются компоненты, обеспечивающие надежность и эффективность дизельных двигателей. Многие считают, что это автоматизированный процесс, где роль человека минимальна. Это заблуждение. На самом деле, за каждым этапом стоит команда высококвалифицированных специалистов, их опыт и умение. Иногда, даже с их участием, возникают неожиданные сложности. Поэтому хочу поделиться некоторыми мыслями, основанными на личном опыте работы с этими компонентами. Особенно, когда речь заходит о послегарантийном обслуживании и ремонте.

Обзор: Больше, чем просто форсунка

Завод инжектора Cummins производит не просто детали, а узлы, определяющие производительность и экологичность всего двигателя. Сложность конструкции постоянно растет – от перехода к Common Rail до внедрения новых систем управления. При этом, на рынке появляется все больше неоригинальных аналогов, что создает дополнительные проблемы при диагностике и ремонте. Часто, клиенты и даже сервисные центры сталкиваются с ситуацией, когда 'аналог' выглядит идентично оригиналу, но в процессе эксплуатации демонстрирует совершенно иные характеристики. Это требует глубокого понимания принципов работы топливной системы, а также знания типичных проблем и способов их устранения.

Неоднородность поставок и контроль качества

Одним из ключевых вызовов является нестабильность качества компонентов. Даже если формально все соответствует техническим требованиям, на практике встречаются вариации, влияющие на работу системы в целом. Это особенно актуально для серийных заказов и масштабных проектов. Мы сталкивались с ситуациями, когда партия форсунок, внешне идентичная предыдущим, выдавала повышенный расход топлива или проблемы с пуском двигателя. Приходилось проводить дополнительные тесты и корректировать параметры управления.

Иногда, проблема не в самой форсунке, а в её интеграции с системой управления двигателем. Например, несовместимость программного обеспечения или неправильные настройки топливной аппаратуры. Это требует комплексного подхода, включающего в себя как аппаратную, так и программную диагностику.

Технологический процесс: от проектирования до готового изделия

Процесс производства инжектора Cummins – это многоступенчатая цепочка операций, включающая в себя механическую обработку, сборку, испытания и контроль качества. На каждом этапе используются передовые технологии, такие как ЧПУ-обработка, лазерная резка и ультразвуковой контроль. Однако, даже при наличии современного оборудования, важную роль играет квалификация персонала и соблюдение технологических регламентов. Ошибки на ранних этапах производства могут привести к серьезным проблемам на заключительном этапе.

Сборка и контроль герметичности

Сборка форсунок – это очень деликатный процесс, требующий высокой точности и аккуратности. Каждая деталь должна быть правильно установлена и зафиксирована, чтобы избежать утечек топлива и других нежелательных последствий. Особое внимание уделяется контролю герметичности соединений. Мы использовали различные методы – от визуального осмотра до гидравлических испытаний – для выявления даже самых незначительных утечек.

Тестирование и калибровка

После сборки форсунки подвергаются многоступенчатому тестированию. Проверяются такие параметры, как распыл топлива, давление, время открытия и закрытия. Результаты тестирования используются для калибровки форсунки и обеспечения соответствия техническим требованиям. Это критически важно для обеспечения стабильной работы двигателя и снижения выбросов вредных веществ.

Реальные кейсы: ошибки и их последствия

Однажды, мы получили заказ на ремонт топливной системы двигателя, в котором использовались форсунки неоригинального производства. После проведения диагностики мы выявили, что форсунки выдают неравномерный распыл топлива, что приводит к повышенному расходу топлива и снижению мощности двигателя. При детальном анализе выяснилось, что качество материала, используемого для изготовления сопла, не соответствует требованиям. В результате, сопло быстро износилось, что привело к ухудшению характеристик форсунки.

Другой случай – это проблема с форсунками в двигателе, эксплуатируемом в условиях сильной загрязненности топлива. Мы обнаружили, что форсунки засорены отложениями, что приводит к нарушению распыла топлива и повышенному выбросу сажи. Для устранения проблемы потребовалась комплексная очистка форсунок, а также установка фильтра топливной системы. Этот опыт показал нам важность правильного обслуживания топливной системы и использования качественного топлива.

Опыт восстановления форсунок: стоит ли это делать?

Восстановление форсунок – это сложная и трудоемкая задача, требующая специализированного оборудования и квалификации. В некоторых случаях, восстановление может быть экономически целесообразным, особенно если форсунка повреждена незначительно. Однако, важно понимать, что восстановленная форсунка не всегда может достичь характеристик оригинальной. Кроме того, существует риск того, что при восстановлении могут возникнуть новые проблемы. В нашей практике были случаи, когда попытка восстановления форсунки привела к её окончательному выходу из строя.

Мы часто сталкиваемся с запросами на восстановление форсунок, поврежденных в результате попадания посторонних предметов в топливную систему. В таких случаях, необходимо провести тщательный осмотр форсунки и оценить степень повреждения. Если повреждение серьезное, то восстановление форсунки нецелесообразно.

Сквозные решения: от консультации до гарантии

Группа компаний ?TSRH AUTO? предлагает полный спектр услуг по ремонту и обслуживанию топливных систем, включая диагностику, ремонт, восстановление и замену форсунок. Мы используем только оригинальные запасные части и современное оборудование. Наши профессиональные менеджеры готовы предоставить консультации 24 часа. Мы работаем с логистическими компаниями, гарантируя быструю доставку запчастей по всей России. Наш опыт работы на рынке топливных систем насчитывает 18 лет, и мы гордимся 5000+ положительными отзывами из разных городов России.

Мы верим, что качественное обслуживание топливной системы – это залог надежной и долговечной работы двигателя. И мы готовы предоставить вам все необходимые услуги для этого.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Форсунка 21340612, VOE21371673 Volvo

Форсунка 21340612, VOE21371673 Volvo -

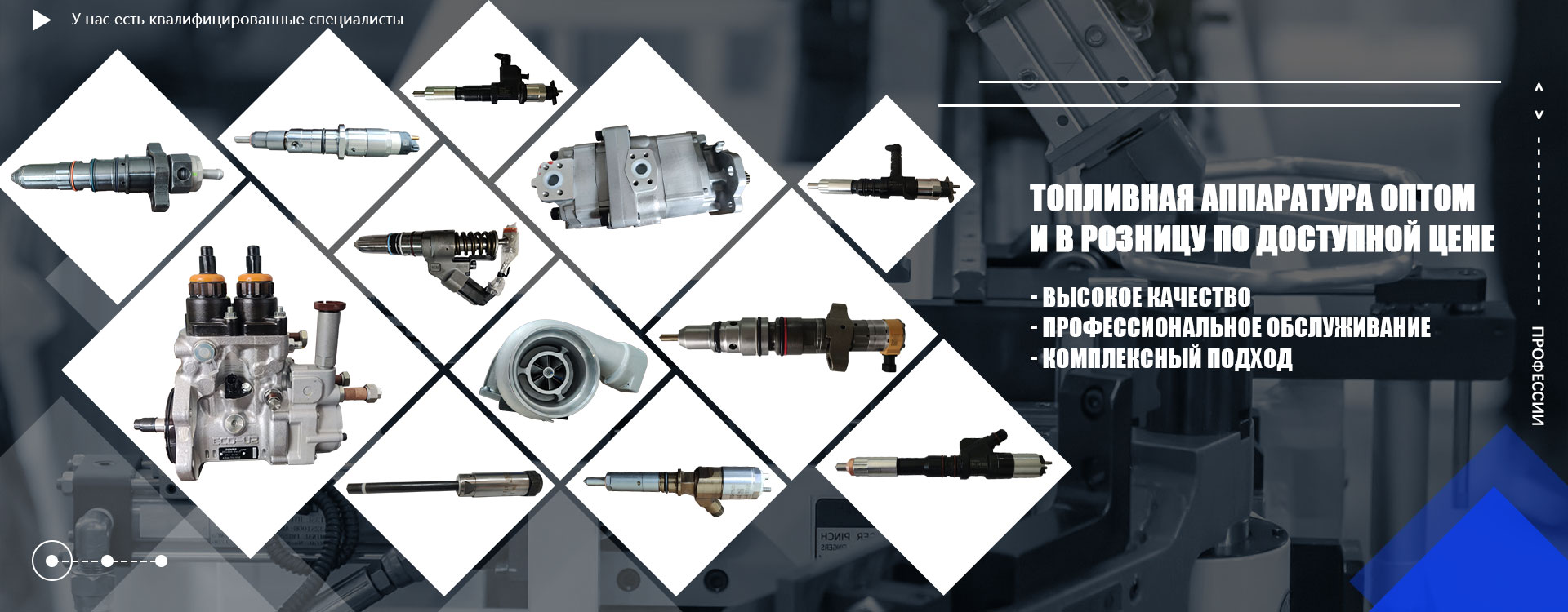

Топливный насос N04 22100-E0280, 22100-E0282, 294000-019*

Топливный насос N04 22100-E0280, 22100-E0282, 294000-019* -

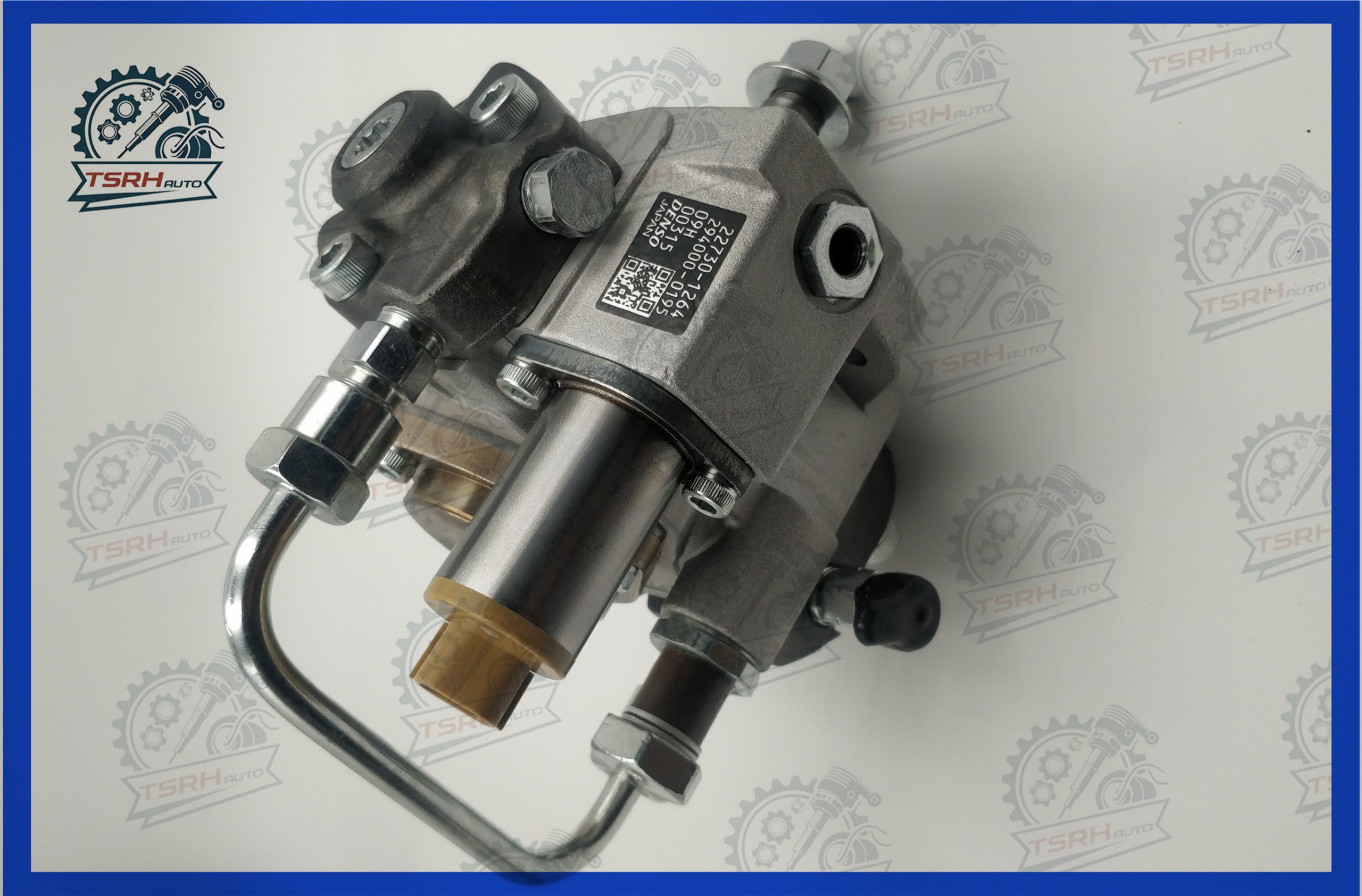

Форсунка 0445110447 FAW, BAW CA4DC2

Форсунка 0445110447 FAW, BAW CA4DC2 -

Форсунка Komatsu 6156-11-3300, 6156-11-3310, SA6D125E-3

Форсунка Komatsu 6156-11-3300, 6156-11-3310, SA6D125E-3 -

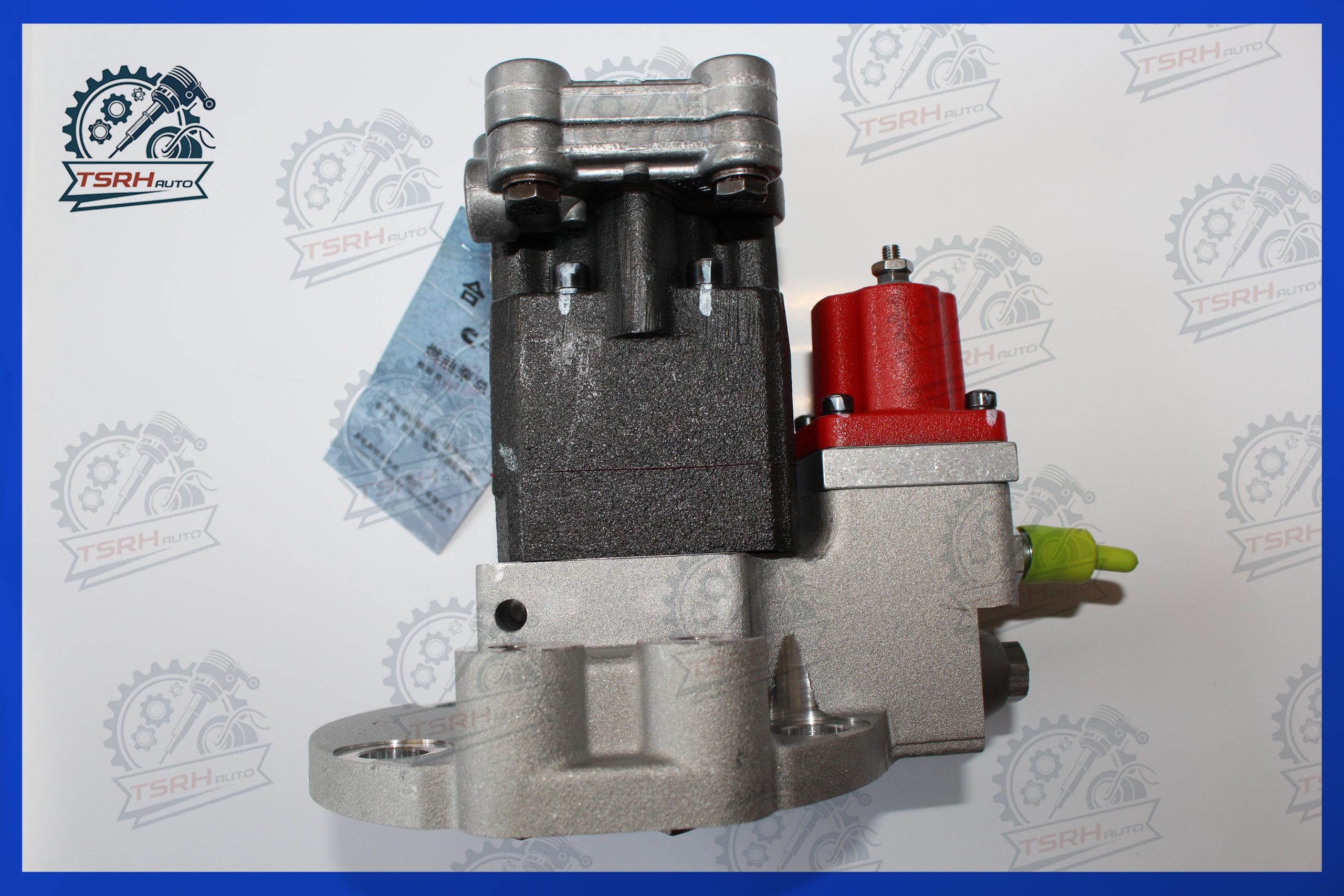

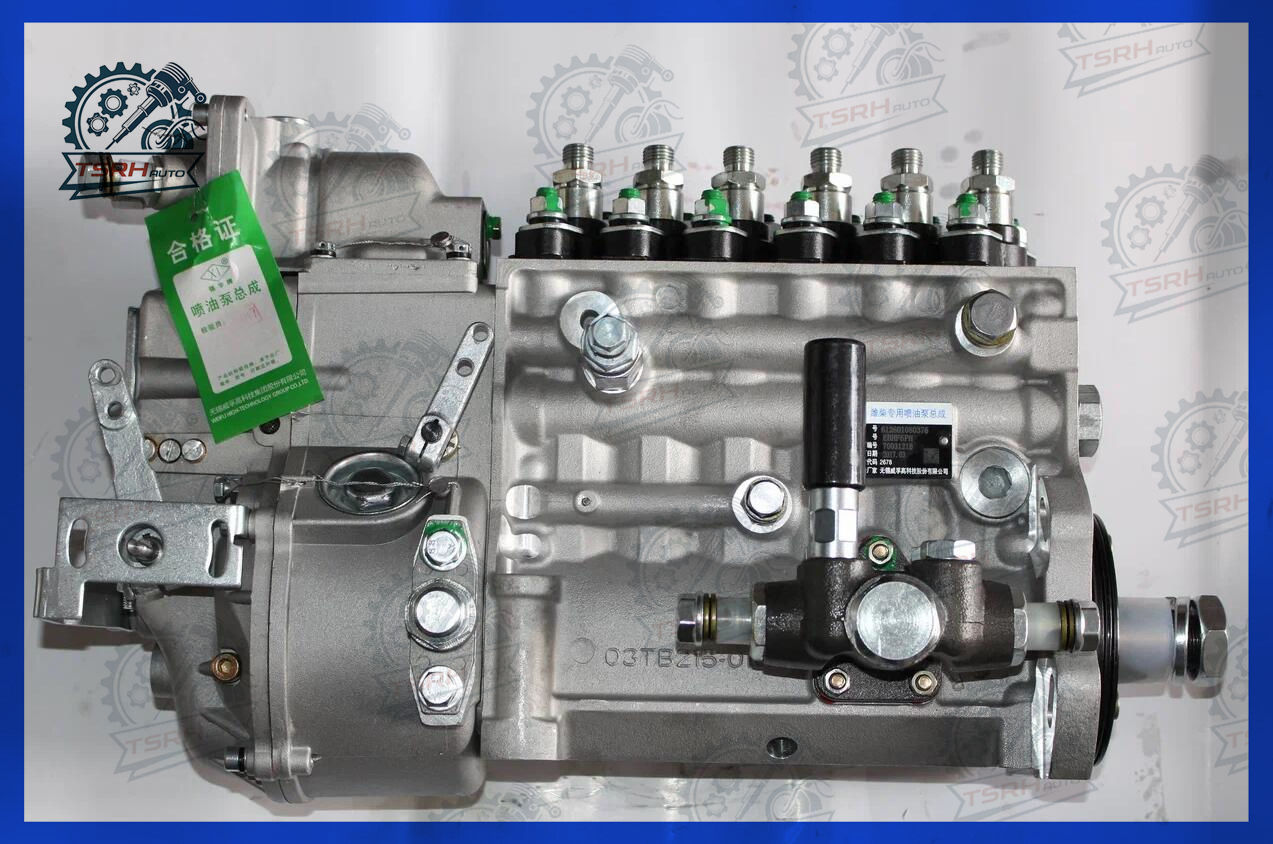

Топливный насос ТНВД WP10 Евро-2 612601080376, 336 л. с

Топливный насос ТНВД WP10 Евро-2 612601080376, 336 л. с -

Топливная форсунка Bosch 0445120122, 4942359 ISL9

Топливная форсунка Bosch 0445120122, 4942359 ISL9 -

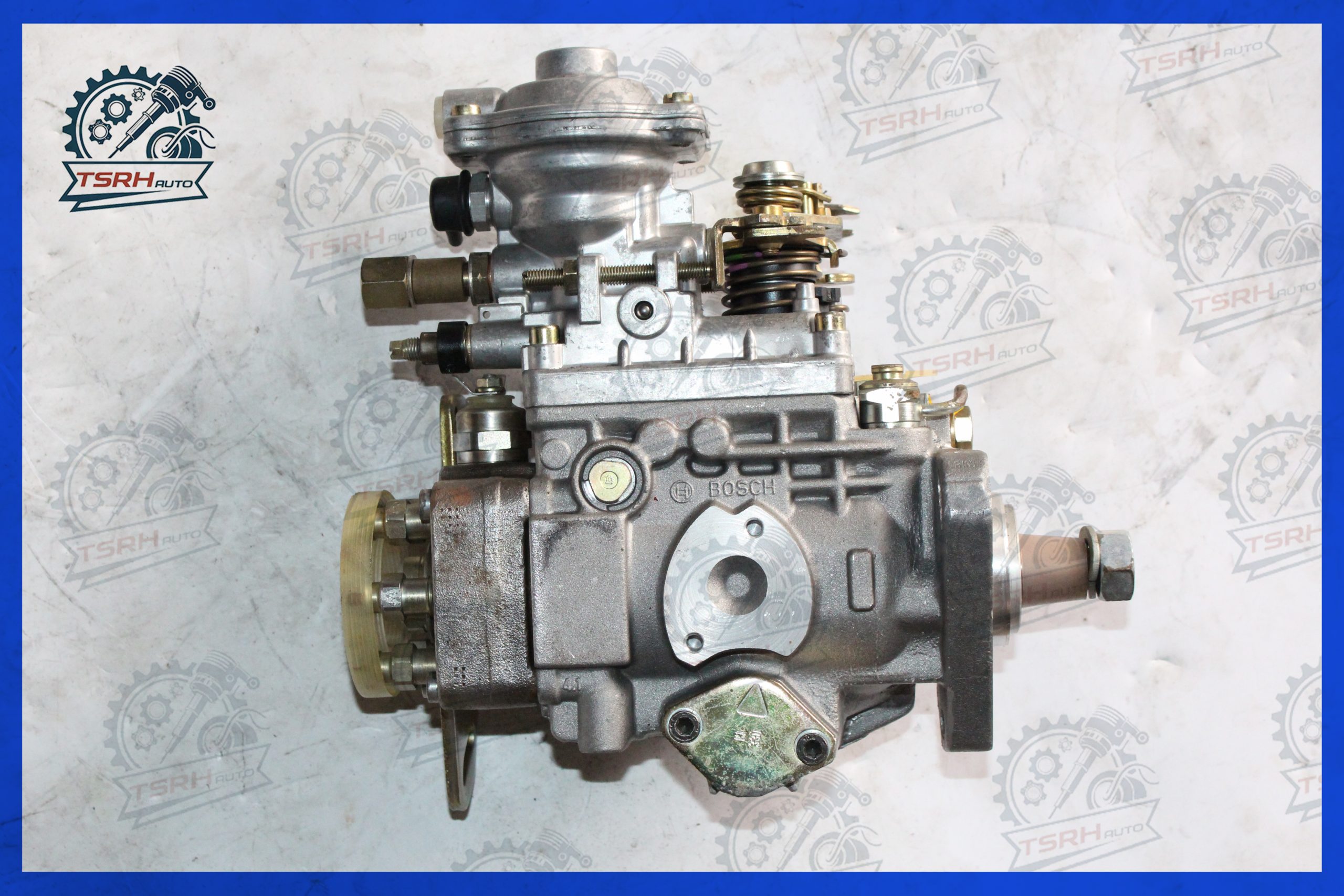

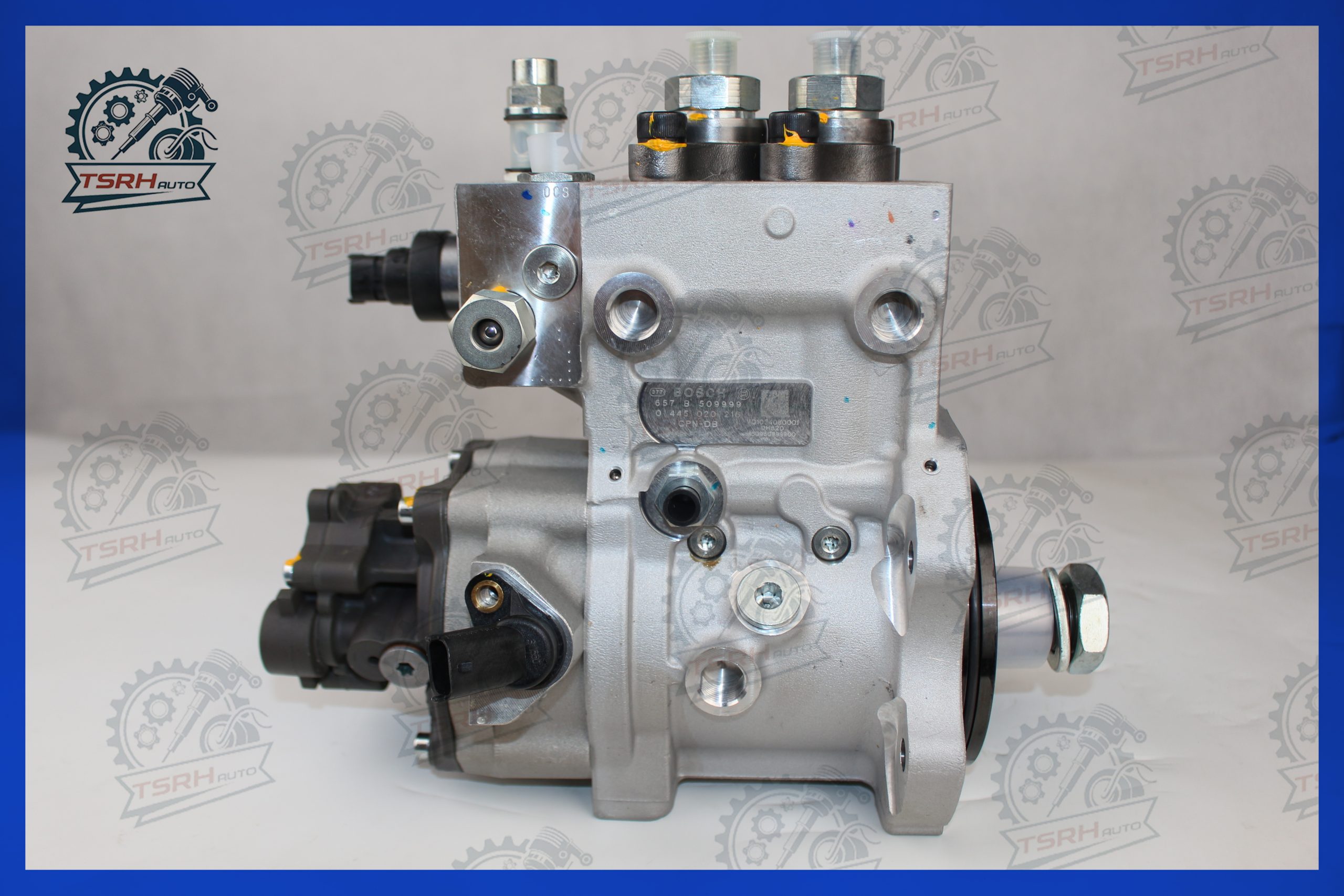

Насос топливный ТНВД Bosch Евро-4 HOWO A7 0445020216, VG1034080001

Насос топливный ТНВД Bosch Евро-4 HOWO A7 0445020216, VG1034080001 -

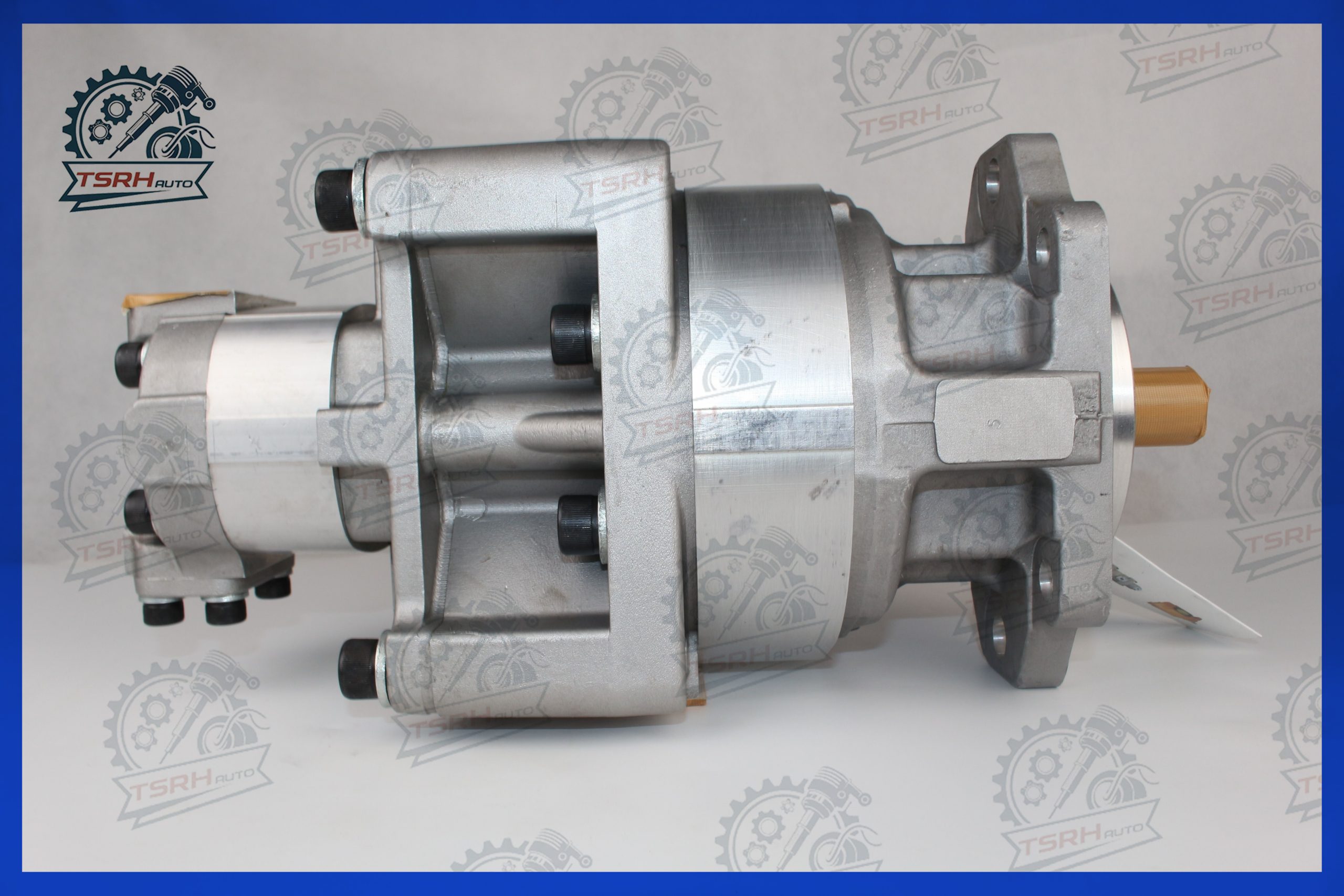

Топливный насос 094000-0760, 6262-71-1110 SAA6D140E

Топливный насос 094000-0760, 6262-71-1110 SAA6D140E -

Форсунка 3801368, BEBE4D27001 Volvo ТAD1344VE

Форсунка 3801368, BEBE4D27001 Volvo ТAD1344VE -

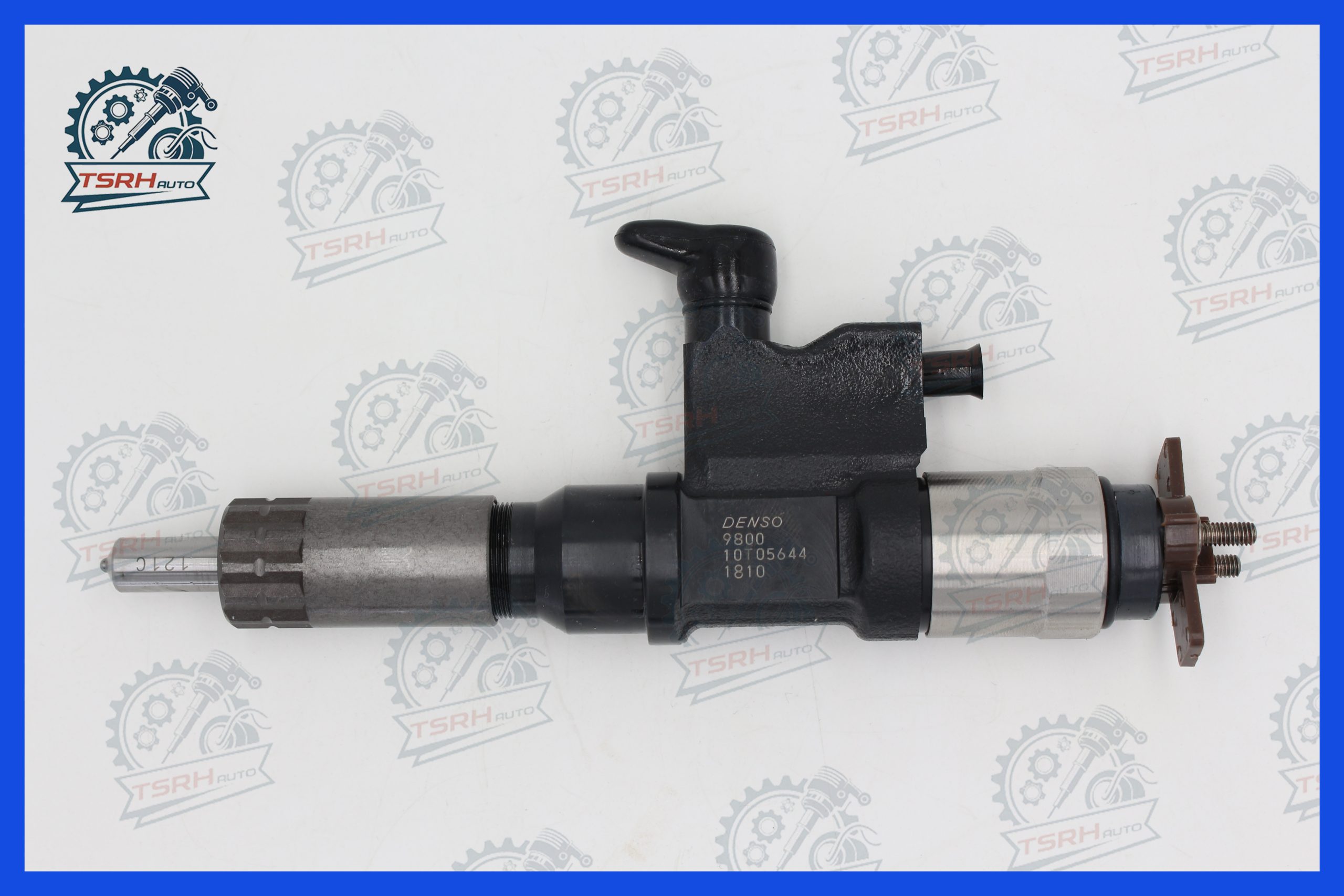

Форсунка Isuzu 4HK1-T 8982191810 / 095000-9800 FSR90 Е-4 Isuzu

Форсунка Isuzu 4HK1-T 8982191810 / 095000-9800 FSR90 Е-4 Isuzu -

Форсунка топливная Bosch 0445120235 / 5207534 SISU

Форсунка топливная Bosch 0445120235 / 5207534 SISU -

Топливная форсунка 0445120266, 0445120127 Shaanxi Shacman F3000 WP12

Топливная форсунка 0445120266, 0445120127 Shaanxi Shacman F3000 WP12

Связанный поиск

Связанный поиск- Инжектор John Deere цена в Китае

- Поставщики топливных рейлингов 6217-71-1210

- Китайские производители плунжеров ND094040-0380

- Цена двигателя FAW в сборе

- Цена форсунки 095000-6290

- Гидронасос

- Поставщики форсунок 3076130

- Завод на котором мы купили турбокомпрессор Welch

- Китайские поставщики дизельных топливных насосов высокого давления

- Цена турбины