Завод инжектора для тяжелых грузовиков

Многие считают, что завод инжектора для тяжелых грузовиков – это в основном переделка существующих чертежей и сборка компонентов. Это, конечно, упрощение. На самом деле, здесь скрывается целая палитра инженерных решений, зависимость от качества исходных материалов и, конечно же, необходимость постоянного совершенствования. Нельзя недооценивать роль малых изменений в конструкции, которые могут существенно повлиять на ресурс и надежность топливной системы грузовика. В последнее время, особенно при переходе на более сложные и экономичные форсунки, проблемы с долговечностью стали более острыми. Не всегда виноват производитель форсунки, часто дело в качестве изготовления самого инжектора.

Основные вызовы в производстве инжектора для тяжелых грузовиков

Первая сложность – это, безусловно, высокие требования к точности изготовления. Небольшие отклонения в геометрии каналов, размере отверстий и углах распыла могут привести к неравномерной работе двигателя, повышенному расходу топлива и, в конечном итоге, к преждевременному износу компонентов. Поэтому, помимо современного оборудования, требуется высочайшая квалификация персонала и строгое соблюдение технологических процессов. Мы на практике сталкивались с ситуацией, когда даже незначительное отклонение в размере одного из каналов приводило к 'прогоранию' форсунки в течение нескольких месяцев эксплуатации. Это, естественно, не приветствовалось клиентом, и потребовалось полное переосмысление производственного цикла и тщательный контроль качества.

Вторая проблема – это материалы. Современные инжекторы для грузовиков изготавливаются из высокопрочных сплавов, устойчивых к коррозии и высоким температурам. Выбор правильного материала, его обработка и контроль качества являются ключевыми факторами, влияющими на долговечность изделия. Некачественный материал, даже при идеальной технологии изготовления, не обеспечит требуемый ресурс. Мы несколько раз получали партии компонентов, которые не соответствовали заявленным характеристикам, что вынуждало нас отказываться от партии и искать альтернативных поставщиков. Это, разумеется, негативно сказывается на сроках производства и увеличивает себестоимость продукции.

Контроль качества на всех этапах производства

Критически важным аспектом является контроль качества на каждом этапе производства. Это начинается с входного контроля сырья и материалов, продолжается контролем качества промежуточных изделий и заканчивается контролем готовой продукции. Мы используем современное измерительное оборудование, такое как координатно-измерительные машины, профилометры и спектральный анализ, для обеспечения соответствия каждого изделия установленным требованиям. Важно не просто 'проверить' изделие, а получить детальный отчет о его характеристиках и выявить возможные дефекты.

Не стоит забывать и о необходимости проведения функциональных испытаний. Это позволяет проверить работоспособность инжектора для тяжелых грузовиков в реальных условиях эксплуатации. Мы используем специализированные стенды, которые имитируют работу двигателя и позволяют оценить параметры распыла, давление и расход топлива. Такие испытания помогают выявить скрытые дефекты и предотвратить попадание некачественной продукции к конечному потребителю.

Оптимизация производственного процесса

Современное производство инжектора для тяжелых грузовиков – это комплексный процесс, требующий постоянной оптимизации. Мы постоянно работаем над улучшением технологических процессов, автоматизацией производства и внедрением новых технологий. Это позволяет нам снижать себестоимость продукции, повышать ее качество и сокращать сроки производства. В частности, мы активно внедряем системы машинного зрения для автоматического контроля качества, что позволяет значительно повысить эффективность контроля и снизить вероятность ошибок.

Одним из интересных направлений является использование аддитивных технологий (3D-печати) для изготовления сложных деталей. Это позволяет нам создавать детали с высокой точностью и сложностью, которые невозможно изготовить традиционными методами. Однако, 3D-печать требует использования специальных материалов и технологий, и пока еще не является массовым решением в производстве инжектора для тяжелых грузовиков. Тем не менее, мы рассматриваем эту технологию как перспективное направление для будущего.

Проблемы с поставками комплектующих

Важно учитывать и проблемы с поставками комплектующих. Многие компоненты, необходимые для производства инжектора для тяжелых грузовиков, производятся за рубежом. Поэтому, колебания валютных курсов и проблемы с логистикой могут существенно повлиять на себестоимость продукции. Мы стараемся диверсифицировать поставки и поддерживать долгосрочные отношения с надежными поставщиками, чтобы минимизировать риски.

В последнее время мы столкнулись с серьезными трудностями в поставках некоторых типов датчиков, которые используются в современных инжекторах для грузовиков. Это привело к задержке производства и увеличению сроков выполнения заказов. Мы вынуждены искать альтернативные поставщики и разрабатывать новые конструктивные решения, которые позволяют использовать более доступные компоненты.

Кейс: Улучшение надежности инжектора для тяжелых грузовиков модели XYZ

Недавно мы работали над улучшением надежности инжектора для тяжелых грузовиков модели XYZ. Клиент жаловался на частые поломки, особенно в условиях повышенной нагрузки и загрязненного топлива. Проведя комплексный анализ, мы выявили несколько причин поломок: некачественный материал корпуса, неоптимальный дизайн каналов и недостаточная защита от коррозии. Для устранения этих проблем мы внесли ряд изменений в конструкцию инжектора: заменили материал корпуса на более прочный сплав, оптимизировали дизайн каналов и разработали новую систему защиты от коррозии. После испытаний мы убедились, что изменения позволили значительно повысить надежность инжектора и сократить количество поломок.

Этот кейс демонстрирует, насколько важно постоянно совершенствовать конструкцию и технологию производства инжектора для тяжелых грузовиков. Нельзя останавливаться на достигнутом, необходимо постоянно искать новые решения, которые позволяют повысить надежность и долговечность продукции. Конечно, успех такого проекта напрямую зависит от тесного сотрудничества с клиентом и глубокого понимания его потребностей.

Будущее завода инжектора для тяжелых грузовиков

Мы уверены, что будущее завода инжектора для тяжелых грузовиков связано с развитием новых технологий, таких как искусственный интеллект и машинное обучение. Эти технологии могут быть использованы для автоматизации производственных процессов, оптимизации технологических параметров и контроля качества. Мы планируем внедрить эти технологии в нашей производственной практике в ближайшем будущем. Кроме того, мы видим перспективным направлением разработку инжектора для тяжелых грузовиков с интегрированными системами диагностики, которые позволяют контролировать состояние форсунки в режиме реального времени и своевременно выявлять возможные проблемы. Мы верим, что сочетание передовых технологий и глубокого опыта в производстве топливных систем позволит нам занять лидирующие позиции на рынке.

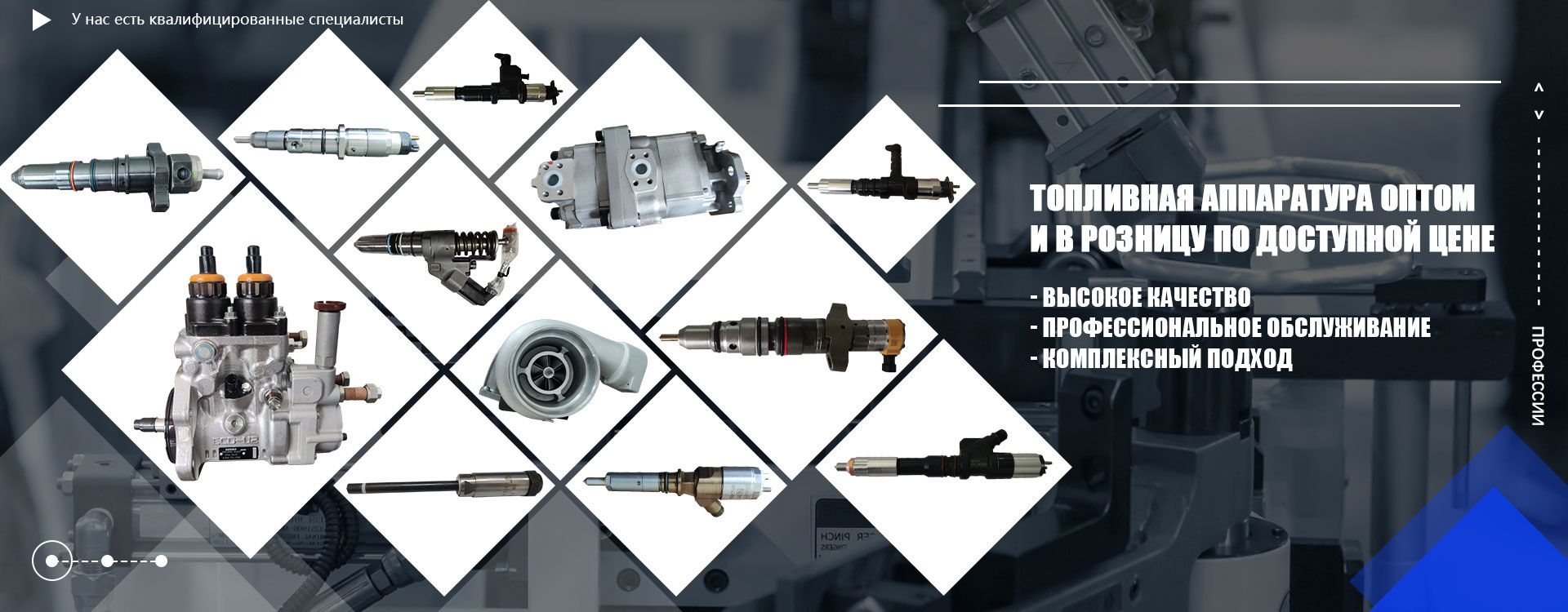

Группа компаний ?TSRH AUTO? обладает 18-летним опытом работы на рынке топливных систем и готова предоставить комплексные решения для ваших нужд. Наши профессиональные менеджеры готовы ответить на ваши вопросы 24 часа в сутки. Мы предлагаем широкий ассортимент продукции и полный цикл обслуживания, от консультации до гарантийного обслуживания. Наш опыт и знания помогут вам обеспечить надежную и эффективную работу вашей топливной системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Форсунка топливная Caterpillar Hyundai R170W-7 326-4740

Форсунка топливная Caterpillar Hyundai R170W-7 326-4740 -

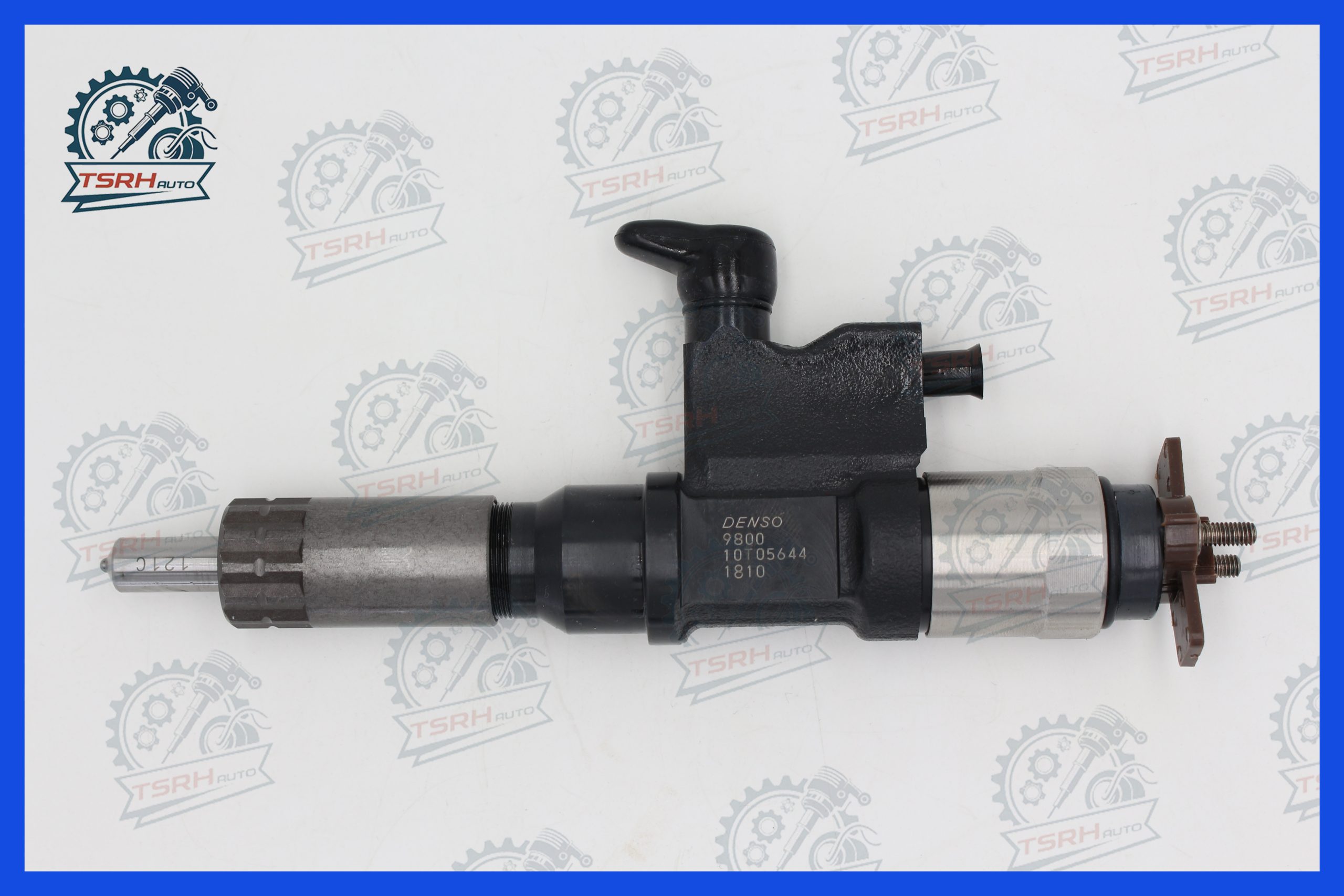

Форсунка 295050-0760 HINO N04C, N041, N04CT, J07E

Форсунка 295050-0760 HINO N04C, N041, N04CT, J07E -

Форсунка 4902828, 4902828rx Cummins QSK

Форсунка 4902828, 4902828rx Cummins QSK -

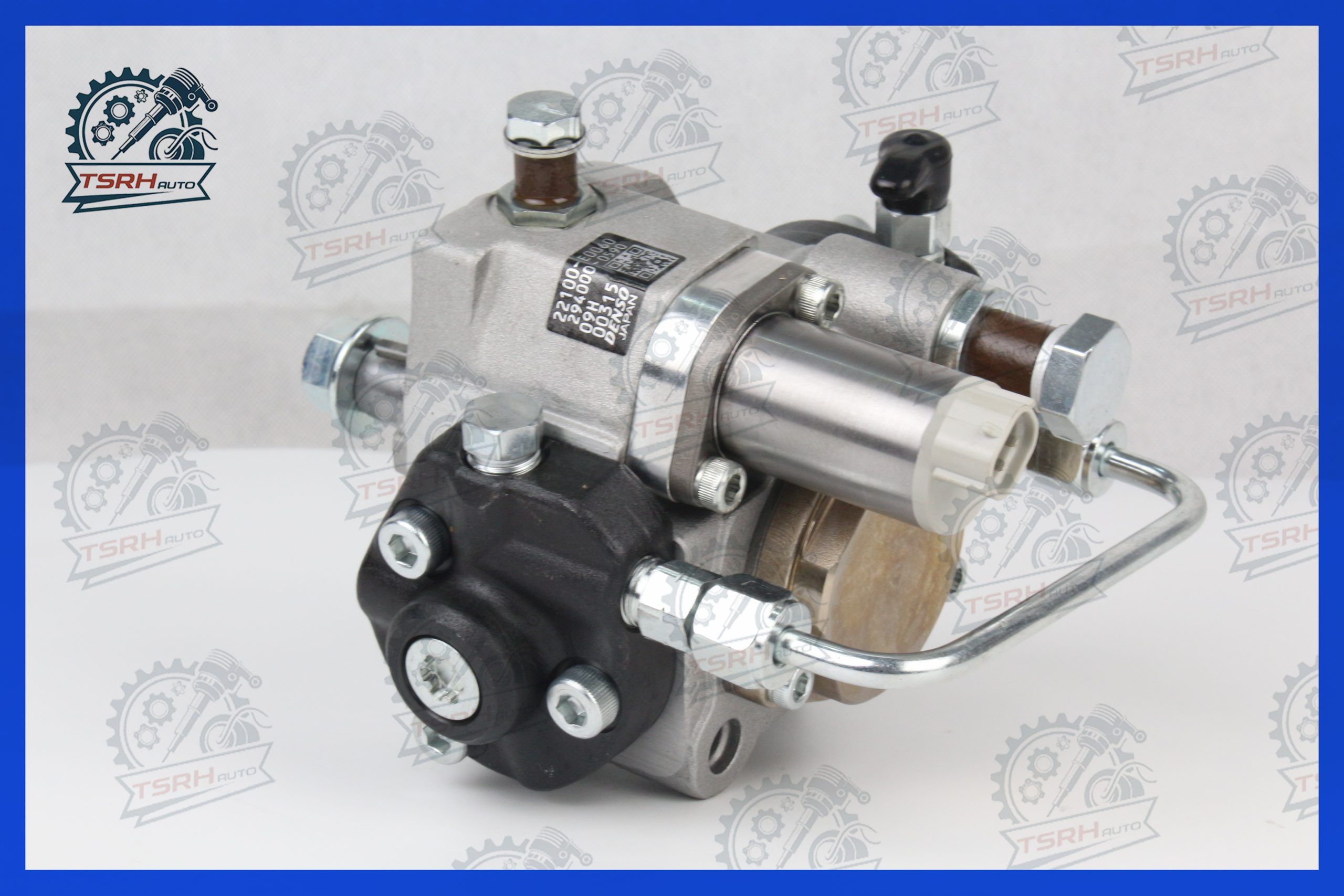

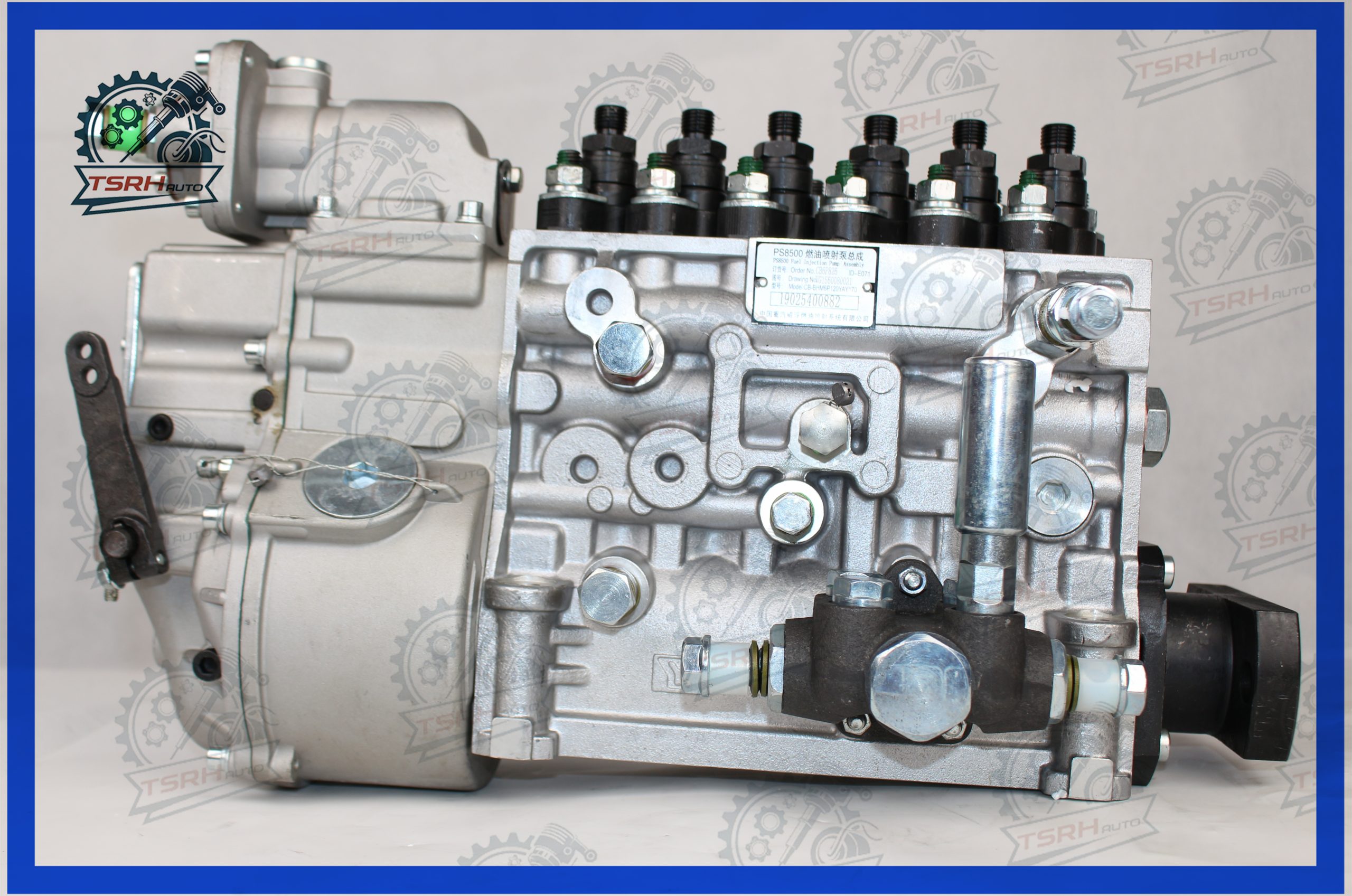

Топливный насос ТНВД Howo VG1560080021, 290 л. с

Топливный насос ТНВД Howo VG1560080021, 290 л. с -

Форсунка Isuzu 6HK1 8-94392-862-4, 095000-0165, 095000-0166

Форсунка Isuzu 6HK1 8-94392-862-4, 095000-0165, 095000-0166 -

Форсунка Mitsubishi L200 SM260100-6030/1465A439/295050-1760 Оригинал

Форсунка Mitsubishi L200 SM260100-6030/1465A439/295050-1760 Оригинал -

Топливная форсунка CAT 321-3600 Perkins 2645A753

Топливная форсунка CAT 321-3600 Perkins 2645A753 -

Форсунка топливная Bosch 0445120241, 5263304 ISLE

Форсунка топливная Bosch 0445120241, 5263304 ISLE -

Форсунка Bosch 0445120245 Евро 4 ГАЗ/МАЗ/ПАЗ

Форсунка Bosch 0445120245 Евро 4 ГАЗ/МАЗ/ПАЗ -

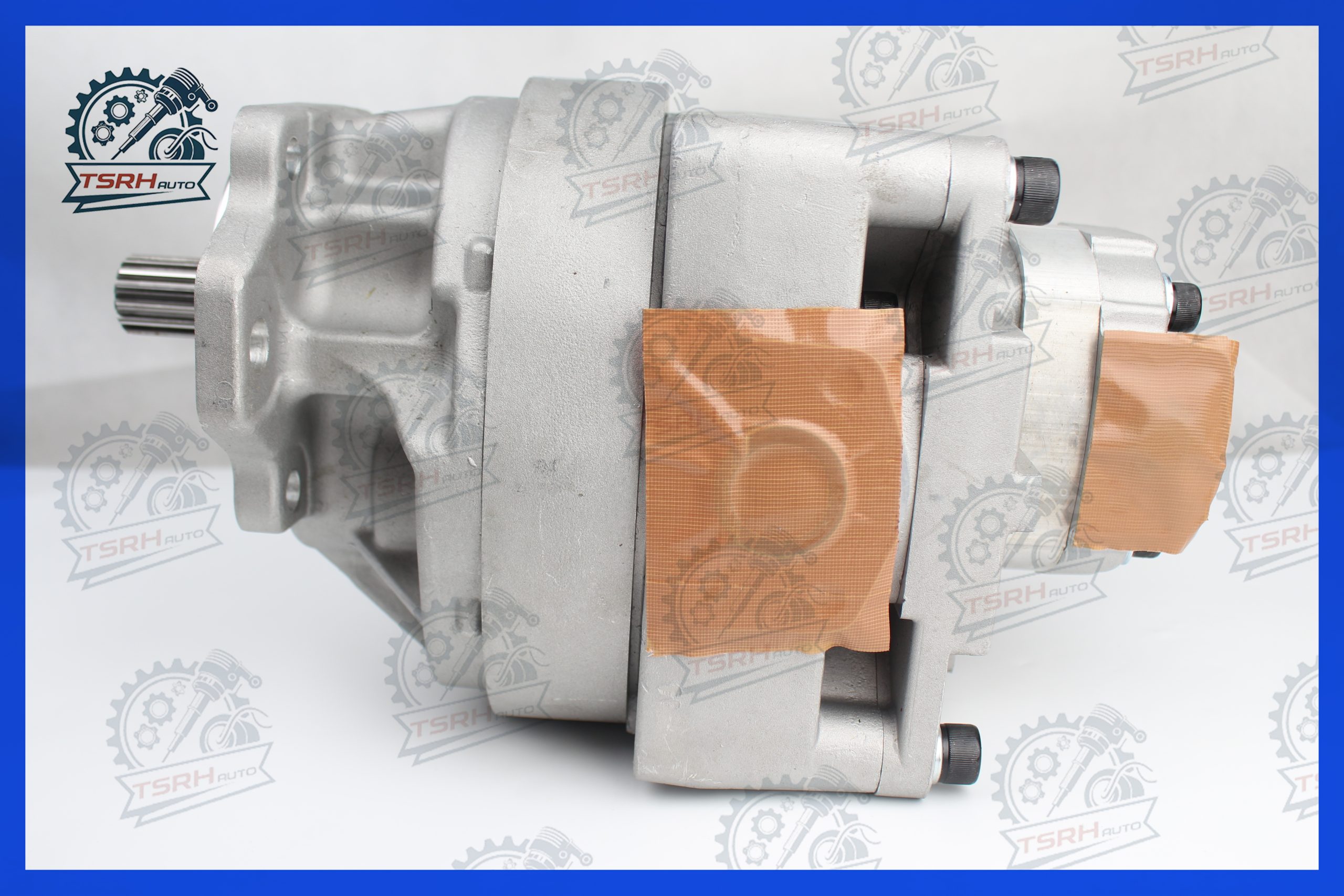

Гидравлический насос Komatsu D155A-3, D155A-5 705-52-40160

Гидравлический насос Komatsu D155A-3, D155A-5 705-52-40160 -

Форсунка 4w-7017 0R-3421 CAT

Форсунка 4w-7017 0R-3421 CAT -

Форсунка топливная Bosch 0445120086, 0445120265 WP10 WP12

Форсунка топливная Bosch 0445120086, 0445120265 WP10 WP12

Связанный поиск

Связанный поиск- Цены на инжекторные насосы в Китае

- Поставщики гидравлических насосов для прессов

- Цена топливного инжектора 0445120236

- Поставщики инжекторов 095000-6701

- Поставщики форсунок 6745-11-3102

- Производитель купить гидравлические насосы для пресса

- Форсунки заводские 3076130

- Цена топливного насоса 0445020077

- Инжектор 0445120265s factory

- Производитель FAW Инжектор 1112010-640-0000